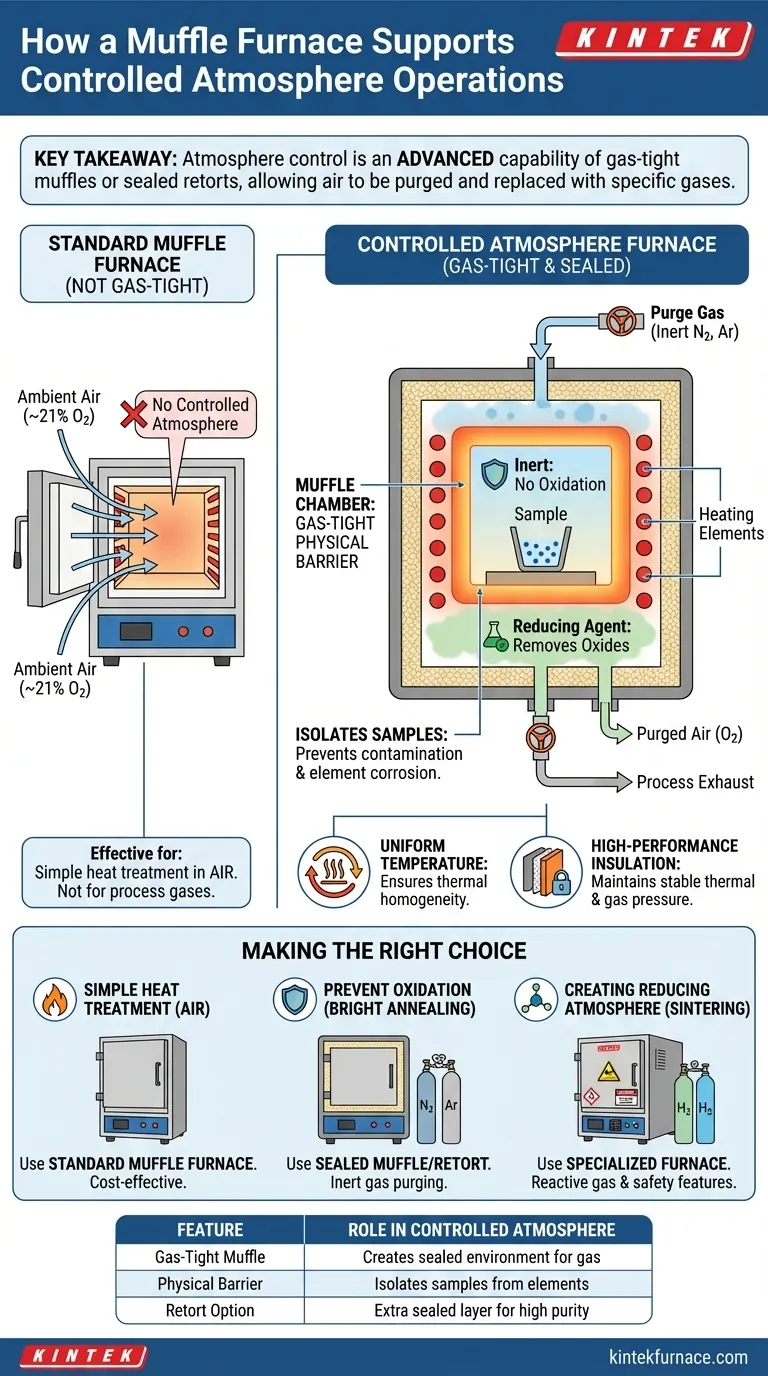

Em sua essência, um forno mufla suporta operações em atmosfera controlada usando sua câmara interna — a "mufla" — para criar uma barreira física entre a carga de trabalho e os elementos de aquecimento do forno. Essa separação fundamental permite que um ambiente selado e controlado seja estabelecido em torno da amostra, livre da contaminação e reatividade dos elementos de aquecimento e do ar externo.

A principal conclusão é que o controle de atmosfera em um forno mufla não é uma característica inerente a todos os modelos. É uma capacidade avançada possibilitada por uma mufla hermética ou uma retorta selada interna, que permite que o ar ambiente seja purgado e substituído por um ambiente de gás específico e puro.

O Papel Central da Câmara da Mufla

O design da mufla é a base sobre a qual todo o controle de atmosfera é construído. Ela serve a várias funções críticas simultaneamente.

Uma Barreira Física Contra a Contaminação

A mufla é uma câmara isolada feita de um material não reativo, tipicamente uma cerâmica durável como a alumina. Isso isola as amostras dos elementos de aquecimento.

Essa separação impede que o gás de processo (por exemplo, nitrogênio, argônio ou hidrogênio) corroa os elementos de aquecimento e, inversamente, impede que quaisquer partículas liberadas pelos elementos contaminem as amostras.

Criação de um Volume Selável

Para um verdadeiro controle de atmosfera, a câmara da mufla deve ser projetada para ser hermética. Isso permite as duas etapas mais críticas do processo.

Primeiro, o ar ambiente (que contém ~21% de oxigênio reativo) pode ser removido, tipicamente por purga com um gás inerte. Segundo, o gás de processo desejado ou a mistura de gases pode ser introduzida e mantida a uma pressão e taxa de fluxo específicas.

Permitindo Atmosferas de Gás Específicas

Uma vez selada e purgada, a câmara pode ser preenchida com gases como nitrogênio ou argônio para criar uma atmosfera inerte que previne a oxidação.

Para outros processos, um gás reativo como o hidrogênio pode ser usado para criar uma atmosfera "redutora", que remove ativamente óxidos da superfície de um material.

Recursos de Suporte para um Processo Estável

Embora a mufla selada seja o componente principal, outras características do forno são essenciais para tornar a atmosfera controlada eficaz e repetível.

Distribuição Uniforme da Temperatura

Uma atmosfera controlada só é útil se a temperatura também for controlada com precisão. A geometria e o material da mufla são projetados para absorver calor dos elementos e irradiá-lo uniformemente por toda a câmara.

Essa homogeneidade térmica é crítica para processos sensíveis como recozimento, têmpera e sinterização, garantindo que toda a peça receba o mesmo tratamento.

Isolamento de Alto Desempenho

O isolamento avançado faz mais do que apenas economizar energia. Ao minimizar a perda de calor, ele cria um ambiente térmico altamente estável dentro do forno.

Essa estabilidade facilita a manutenção de uma temperatura consistente e de uma pressão de gás consistente, que são vitais para alcançar resultados repetíveis e de alta qualidade.

Compreendendo as Trocas: Fornos Padrão vs. Fornos de Atmosfera

É um erro comum e custoso presumir que qualquer forno mufla pode lidar com atmosferas controladas. A distinção entre os modelos é crítica.

Nem Todos os Fornos Mufla São Iguais

Um forno mufla padrão, de nível básico, oferece separação térmica, mas não é hermético. Ele é projetado para operação apenas no ar. Tentar operar gases de processo através dele será ineficaz e potencialmente perigoso.

O Papel da Retorta

Para aplicações de altíssima pureza, muitos fornos de atmosfera usam um recipiente selado chamado retorta que é colocado dentro da câmara da mufla.

Essa retorta, frequentemente feita de uma liga metálica ou quartzo, atua como um recipiente perfeitamente selado para a carga de trabalho e o gás de processo, fornecendo uma camada extra de controle e pureza.

Segurança e Compatibilidade de Materiais

A introdução de gases de processo, especialmente gases inflamáveis como o hidrogênio, requer um forno especificamente projetado para essa finalidade. Esses sistemas incluem intertravamentos de segurança, conexões de gás estanques e materiais que não se degradarão quando expostos ao gás específico em altas temperaturas.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o equipamento correto, você deve primeiro definir seu objetivo de processo.

- Se seu foco principal for tratamento térmico simples no ar: Um forno mufla padrão é perfeitamente suficiente e econômico.

- Se seu foco principal for prevenir a oxidação (por exemplo, recozimento brilhante): Você precisa de um forno com uma mufla selada ou retorta, completo com portas de entrada/saída de gás para purga com gases inertes como nitrogênio ou argônio.

- Se seu foco principal for criar uma atmosfera redutora (por exemplo, sinterização): Você deve usar um forno especializado avaliado para gases reativos como o hidrogênio, que inclui recursos obrigatórios de segurança e compatibilidade de materiais.

Em última análise, compreender a distinção entre uma mufla básica e um sistema verdadeiramente capaz de atmosfera é a chave para alcançar um processo térmico bem-sucedido.

Tabela Resumo:

| Característica | Papel na Atmosfera Controlada |

|---|---|

| Mufla Hermética | Cria um ambiente selado para purgar o ar e introduzir gases de processo como nitrogênio ou hidrogênio |

| Barreira Física | Isola as amostras dos elementos de aquecimento para evitar contaminação e corrosão |

| Temperatura Uniforme | Garante distribuição uniforme de calor para resultados consistentes em processos como recozimento |

| Isolamento de Alto Desempenho | Mantém condições estáveis de temperatura e pressão de gás para repetibilidade |

| Opção de Retorta | Fornece uma camada selada extra para aplicações de alta pureza com gases reativos |

Eleve as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação própria, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais exclusivas, seja para atmosferas inertes, ambientes redutores ou recursos de segurança especializados. Não comprometa a pureza e a precisão — entre em contato hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico