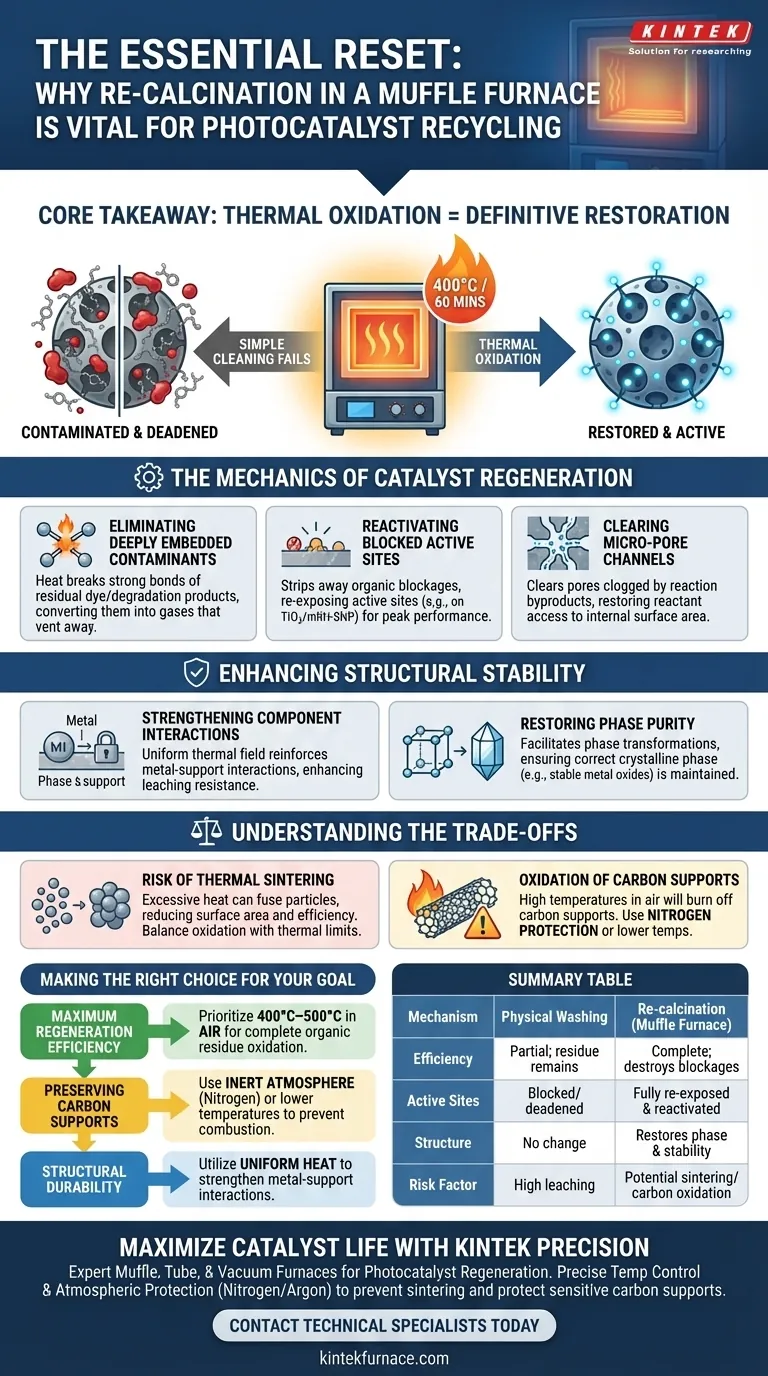

O recozimento constitui o mecanismo definitivo de "reset" para fotocatalisadores durante o processo de reciclagem. Enquanto a lavagem remove detritos superficiais soltos, o recozimento em forno mufla (tipicamente a 400°C por 60 minutos) é necessário para realizar a oxidação térmica, que destrói quimicamente moléculas de corante residuais teimosas e produtos de degradação que se ligaram ao catalisador.

Ponto Principal Métodos de limpeza simples deixam contaminantes orgânicos presos na microestrutura do catalisador, diminuindo progressivamente sua atividade. O recozimento utiliza calor alto controlado para queimar esses bloqueios orgânicos e reoxidar a superfície, restaurando efetivamente as propriedades físico-químicas originais do material e garantindo a reutilização a longo prazo.

A Mecânica da Regeneração de Catalisadores

Eliminando Contaminantes Profundamente Incorporados

Durante o processo fotocatalítico, moléculas de corante e seus produtos de decomposição aderem fortemente à superfície do catalisador.

A lavagem física é frequentemente insuficiente para desalojar essas espécies quimicamente adsorvidas.

A oxidação térmica fornecida pelo forno mufla quebra as ligações químicas desses resíduos orgânicos, convertendo-os em gases que são liberados, deixando a superfície do catalisador limpa.

Reativando Sítios Ativos Bloqueados

O principal motor da atividade fotocatalítica é a disponibilidade de "sítios ativos" específicos na superfície (como em TiO2/mRH-SNP).

Quando esses sítios são cobertos por poluentes residuais, o catalisador fica efetivamente cego e não consegue facilitar reações.

O recozimento remove esses bloqueios, reexpondo os sítios ativos e permitindo que o material funcione em níveis de eficiência próximos aos originais.

Limpando Canais de Micro-Poros

Catalisadores frequentemente dependem de estruturas porosas para maximizar a área superficial.

Semelhante a como a síntese inicial usa calor para remover modelos orgânicos (como TPAOH em zeólitos), a regeneração usa calor para limpar poros obstruídos por subprodutos da reação.

Isso garante que os reagentes possam novamente se difundir profundamente na estrutura do material, acessando a área superficial interna que antes estava bloqueada.

Melhorando a Estabilidade Estrutural

Fortalecendo as Interações dos Componentes

Além da limpeza, o campo térmico uniforme de um forno mufla ajuda a estabilizar a estrutura do catalisador.

O tratamento térmico pode reforçar a interação entre as fases metálicas ativas e seus suportes.

Essa interação aprimorada melhora a resistência à lixiviação, impedindo que os componentes ativos se desprendam durante reações subsequentes em fase líquida.

Restaurando a Pureza de Fase

Ao longo de ciclos repetidos, a estrutura cristalina de um catalisador pode, às vezes, degradar ou hidratar.

O recozimento facilita as transformações de fase necessárias (por exemplo, garantindo que hidróxidos metálicos revertam para óxidos metálicos estáveis).

Isso garante que o material mantenha a fase cristalina correta (como monoclínica ou hexagonal) necessária para a atividade fotocatalítica máxima.

Entendendo os Compromissos

O Risco de Sinterização Térmica

Embora o calor limpe a superfície, temperatura ou duração excessivas podem causar sinterização.

Isso ocorre quando pequenas partículas de catalisador se fundem em aglomerados maiores, reduzindo drasticamente a área superficial específica e diminuindo a eficiência.

Você deve equilibrar a necessidade de oxidação com o limite térmico da sua estrutura de material específica.

Oxidação de Suportes de Carbono

Se o seu fotocatalisador usa um suporte à base de carbono (como nanotubos de carbono ou carvão ativado), a calcinação aeróbica padrão é perigosa.

Altas temperaturas no ar queimarão o suporte de carbono juntamente com os contaminantes.

Para esses materiais, você deve usar um forno com um sistema de proteção de nitrogênio ou restringir as temperaturas a níveis onde a estrutura de carbono permaneça estável enquanto os contaminantes se decompõem.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu protocolo de regeneração, considere suas restrições de material específicas:

- Se o seu foco principal é a máxima eficiência de regeneração: Priorize temperaturas em torno de 400°C–500°C ao ar para garantir a oxidação térmica completa de todos os resíduos orgânicos e subprodutos de corante.

- Se o seu foco principal é a preservação de suportes de carbono: Use uma atmosfera inerte (nitrogênio) ou temperaturas mais baixas para evitar a combustão da estrutura de carbono subjacente.

- Se o seu foco principal é a durabilidade estrutural: Utilize o calor uniforme do forno mufla para fortalecer as interações metal-suporte, o que minimiza a lixiviação em ciclos futuros.

O recozimento não é apenas uma etapa de secagem; é um processo de restauração química que garante a longevidade e a confiabilidade do seu fotocatalisador.

Tabela Resumo:

| Característica | Lavagem Física | Recozimento (Forno Mufla) |

|---|---|---|

| Mecanismo | Remoção mecânica de detritos superficiais | Oxidação térmica de ligações químicas |

| Eficiência | Parcial; deixa resíduos incorporados | Completa; destrói bloqueios orgânicos teimosos |

| Sítios Ativos | Frequentemente permanecem bloqueados/desativados | Totalmente reexpostos e reativados |

| Estrutura | Nenhuma alteração na pureza de fase | Restaura fase cristalina e estabilidade |

| Fator de Risco | Alta lixiviação em ciclos futuros | Potencial sinterização se o calor for descontrolado |

Maximize a Vida Útil do Seu Catalisador com Precisão KINTEK

Não deixe que sítios ativos contaminados comprometam sua pesquisa. A KINTEK fornece sistemas de fornos mufla, tubulares e a vácuo líderes na indústria, projetados especificamente para as rigorosas demandas de regeneração de fotocatalisadores.

Apoiados por P&D e fabricação especializados, nossos sistemas oferecem o controle preciso de temperatura e a proteção atmosférica (Nitrogênio/Argônio) necessários para evitar a sinterização e proteger suportes de carbono sensíveis. Se você precisa de calcinação padrão ou de um forno de alta temperatura totalmente personalizável para materiais exclusivos, a KINTEK garante que seus catalisadores sejam restaurados ao desempenho máximo a cada vez.

Pronto para elevar a eficiência do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para suas necessidades.

Guia Visual

Referências

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla na cristalização de W-TiO2? Otimizando o Desempenho de Nanopós

- Como um forno de secagem de laboratório facilita a remoção de umidade? Obtenha dados precisos com as soluções de secagem KINTEK

- Qual é a função de um forno de caixa de alta temperatura no processo de recozimento da liga de alumínio AA6061?

- Por que é necessária uma fornalha de sinterização de precisão de alta temperatura para corpos verdes de alumina? Atingir Densidade Relativa de 97%+

- Quão precisa é o controle de temperatura em fornos de resistência a altas temperaturas do tipo caixa? Alcance Precisão Superior no Tratamento Térmico

- Por que um forno mufla de alta temperatura é necessário para a calcinação secundária de SC-NMNO? Chave para Cristais Únicos

- Por que o recozimento em alta temperatura em um forno mufla é essencial para cátodos de grafeno impressos em tela?

- Por que o processo de sinterização térmica em um forno mufla é necessário para o pós-processamento de compósitos de matriz de alumínio?