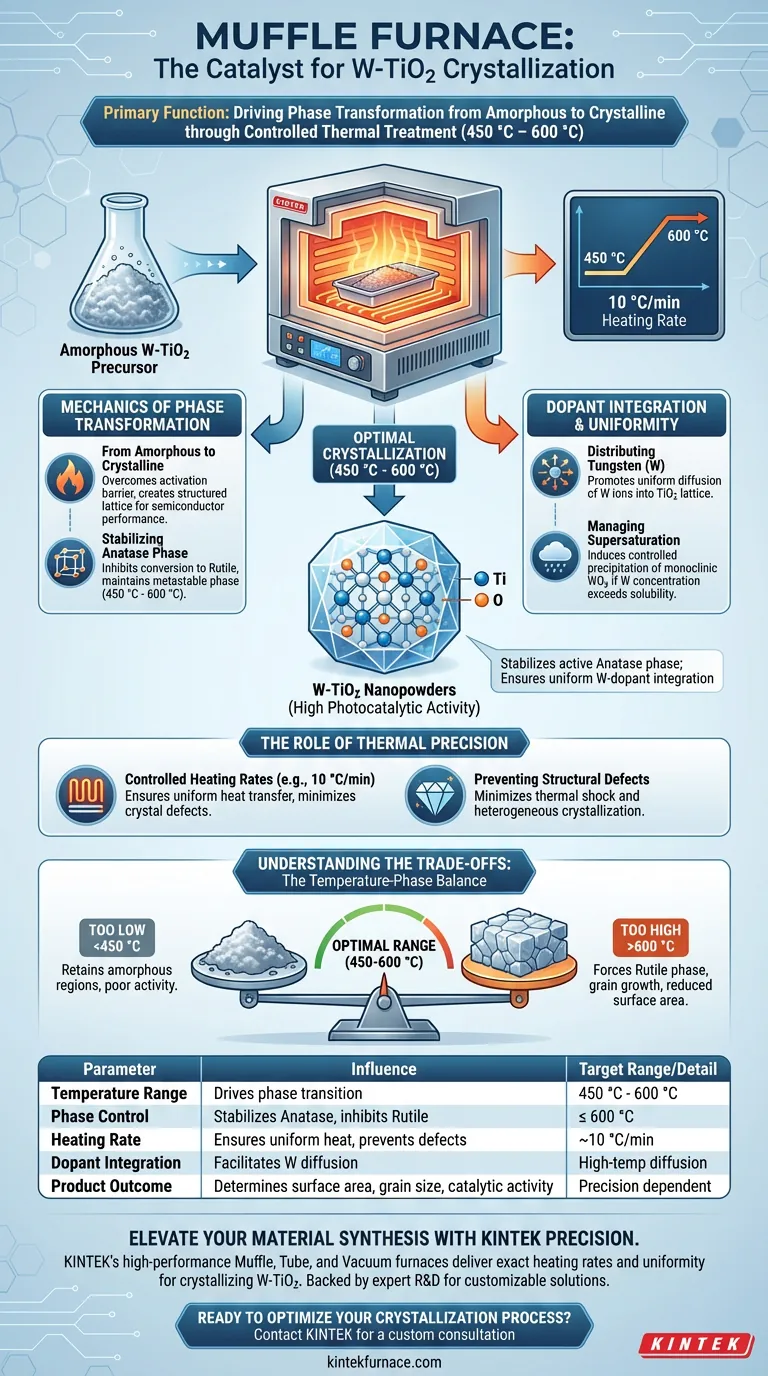

A função principal de um forno mufla neste contexto é impulsionar a transformação de fase de precursores amorfos para estruturas cristalinas através de tratamento térmico controlado. Especificamente, ele cria um ambiente estável de alta temperatura (tipicamente 450 °C a 600 °C) que cristaliza nanopós de Dióxido de Titânio dopado com Tungstênio (W-TiO2). Este processo é crucial para estabelecer as propriedades estruturais finais e o desempenho catalítico do material.

O forno mufla atua como um instrumento de precisão para engenharia de rede, estabilizando a fase anatase altamente ativa e garantindo a integração uniforme dos dopantes de Tungstênio na estrutura do Dióxido de Titânio.

A Mecânica da Transformação de Fase

Transição do Amorfo para o Cristalino

Antes do tratamento em um forno mufla, o precursor de W-TiO2 existe como um pó amorfo sem ordem de longo alcance definida. O forno fornece a energia térmica necessária para superar a barreira de ativação para a cristalização. Isso converte o arranjo desordenado de átomos em uma rede cristalina estruturada, essencial para o desempenho do semicondutor.

Estabilizando a Fase Anatase

Para W-TiO2, o objetivo é frequentemente reter a fase metaestável anatase, que é geralmente mais ativa fotocataliticamente do que a fase de equilíbrio termodinâmico (rutilo). Ao manter temperaturas entre 450 °C e 600 °C, o forno mufla facilita a formação de anatase, ao mesmo tempo que inibe efetivamente a conversão para a fase rutilo.

Integração e Uniformidade do Dopante

Distribuição de Tungstênio (W) na Rede

O ambiente de alta temperatura promove a difusão de átomos, permitindo que os íons de Tungstênio se integrem uniformemente na rede do Dióxido de Titânio (TiO2). Esta substituição é vital para modificar a estrutura eletrônica de banda do material.

Gerenciamento de Supersaturação

Em cenários onde a concentração de Tungstênio excede o limite de solubilidade da rede de TiO2, o forno mufla desempenha um papel ligeiramente diferente. Ele induz a precipitação controlada de WO3 monoclínico. Isso garante que qualquer dopante em excesso forme uma fase secundária de maneira previsível, em vez de se agrupar aleatoriamente como defeitos.

O Papel da Precisão Térmica

Taxas de Aquecimento Controladas

Um forno mufla permite taxas de aquecimento programáveis, como 10 °C/min. Essa rampa gradual garante transferência de calor uniforme em toda a amostra de pó.

Prevenção de Defeitos Estruturais

O aquecimento rápido ou desigual pode levar a choque térmico ou cristalização heterogênea. Ao controlar a taxa de aumento da temperatura, o forno minimiza defeitos de cristal e garante que os nanopós finais possuam alta cristalinidade e integridade estrutural.

Compreendendo os Compromissos

O Equilíbrio Temperatura-Fase

Operar o forno requer um equilíbrio delicado. Se a temperatura for muito baixa (abaixo de 450 °C), o material pode reter regiões amorfas ou resíduos orgânicos do processo de síntese, resultando em baixa atividade.

O Risco de Superaquecimento

Inversamente, exceder a faixa de temperatura ideal (por exemplo, ir bem acima de 600 °C) pode forçar o material para a fase rutilo. Embora estável, o rutilo geralmente exibe menor eficiência fotocatalítica em comparação com a anatase para muitas aplicações. Além disso, o calor excessivo pode levar ao crescimento de grãos (sinterização), o que reduz a área superficial específica dos nanopós.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de W-TiO2, você deve alinhar os parâmetros do seu forno com os requisitos específicos do seu material.

- Se o seu foco principal é a máxima atividade fotocatalítica: Mire na faixa de 450 °C – 500 °C para maximizar a área superficial e garantir a preservação da fase anatase pura.

- Se o seu foco principal é a ativação do dopante: Garanta que o tempo de permanência seja suficiente para permitir a difusão completa do Tungstênio na rede, mas monitore estritamente o início da transformação para rutilo.

- Se o seu foco principal é a formação de compósitos (TiO2/WO3): Use a extremidade superior do espectro de temperatura para incentivar a precipitação controlada de WO3 cristalino se você estiver trabalhando com misturas supersaturadas.

O sucesso na síntese de W-TiO2 depende não apenas de atingir uma alta temperatura, mas do controle preciso do perfil térmico para ditar o arranjo atômico do cristal final.

Tabela Resumo:

| Parâmetro | Influência na Cristalização de W-TiO2 | Faixa Alvo/Detalhe |

|---|---|---|

| Faixa de Temperatura | Impulsiona a transição de fase de amorfo para cristalino | 450 °C - 600 °C |

| Controle de Fase | Estabiliza a fase ativa Anatase; inibe a transição para Rutilo | ≤ 600 °C |

| Taxa de Aquecimento | Garante transferência de calor uniforme e previne defeitos | ~10 °C/min |

| Integração de Dopante | Facilita a difusão de Tungstênio (W) na rede de TiO2 | Difusão em alta temperatura |

| Resultado do Produto | Determina área superficial, tamanho de grão e atividade catalítica | Dependente de precisão |

Eleve a Síntese do Seu Material com a Precisão KINTEK

A engenharia de rede precisa requer controle térmico intransigente. Os fornos Mufla, Tubulares e a Vácuo de alto desempenho da KINTEK são projetados para fornecer as taxas de aquecimento exatas e a uniformidade de temperatura essenciais para cristalizar nanopós de W-TiO2 com alta atividade fotocatalítica.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos soluções personalizáveis—incluindo sistemas CVD e fornos rotativos—adaptadas às suas necessidades exclusivas de laboratório. Garanta a integridade estrutural dos seus semicondutores hoje mesmo.

Pronto para otimizar seu processo de cristalização?

Entre em contato com a KINTEK para uma consulta personalizada

Guia Visual

Referências

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de resistência no tratamento da liga de magnésio ZK61? Dominando a Homogeneização e a Microestrutura

- Por que um forno mufla é necessário para compósitos de SnO2/ZnO? Obtenha calcinação de alta pureza

- Qual é a aplicação de um Forno Mufla na caracterização de biochar? Análise Mestra de Cinzas e Controle de Pirólise

- Por que é importante usar roupas adequadas ao operar um forno de bancada? Dicas Essenciais de Segurança para Prevenir Queimaduras e Incêndios

- Quais sistemas de aquecimento os Fornos Mufla podem usar? Escolha Elétrico ou a Gás para Desempenho Ideal

- Que condições os fornos de mufla de alta temperatura fornecem para a calcinação de Zircônia? Otimize a sua síntese térmica

- Por que a temperatura de trabalho é um fator crucial na escolha de um forno mufla? Garanta Precisão e Longevidade para o Seu Laboratório

- Como fornos de mufla ou fornos tubulares de alto vácuo facilitam a ativação de materiais como UiO-66-NH2?