A principal aplicação de um Forno Mufla na caracterização físico-química do biochar é a determinação precisa do teor de cinzas.

Ao submeter as amostras a altas temperaturas controladas—tipicamente 550 °C por períodos prolongados—o forno garante a combustão completa da matéria orgânica. Isso deixa para trás apenas os componentes minerais inorgânicos, permitindo a quantificação precisa de elementos não carbono que influenciam o desempenho de adsorção do material.

Ponto Principal Embora amplamente utilizado para síntese de materiais, no contexto de caracterização, o forno mufla atua como uma ferramenta gravimétrica crítica. Ele isola a fração inorgânica da biomassa queimando o esqueleto de carbono, fornecendo dados essenciais sobre pureza e composição mineral que ditam a eficiência da aplicação final do biochar.

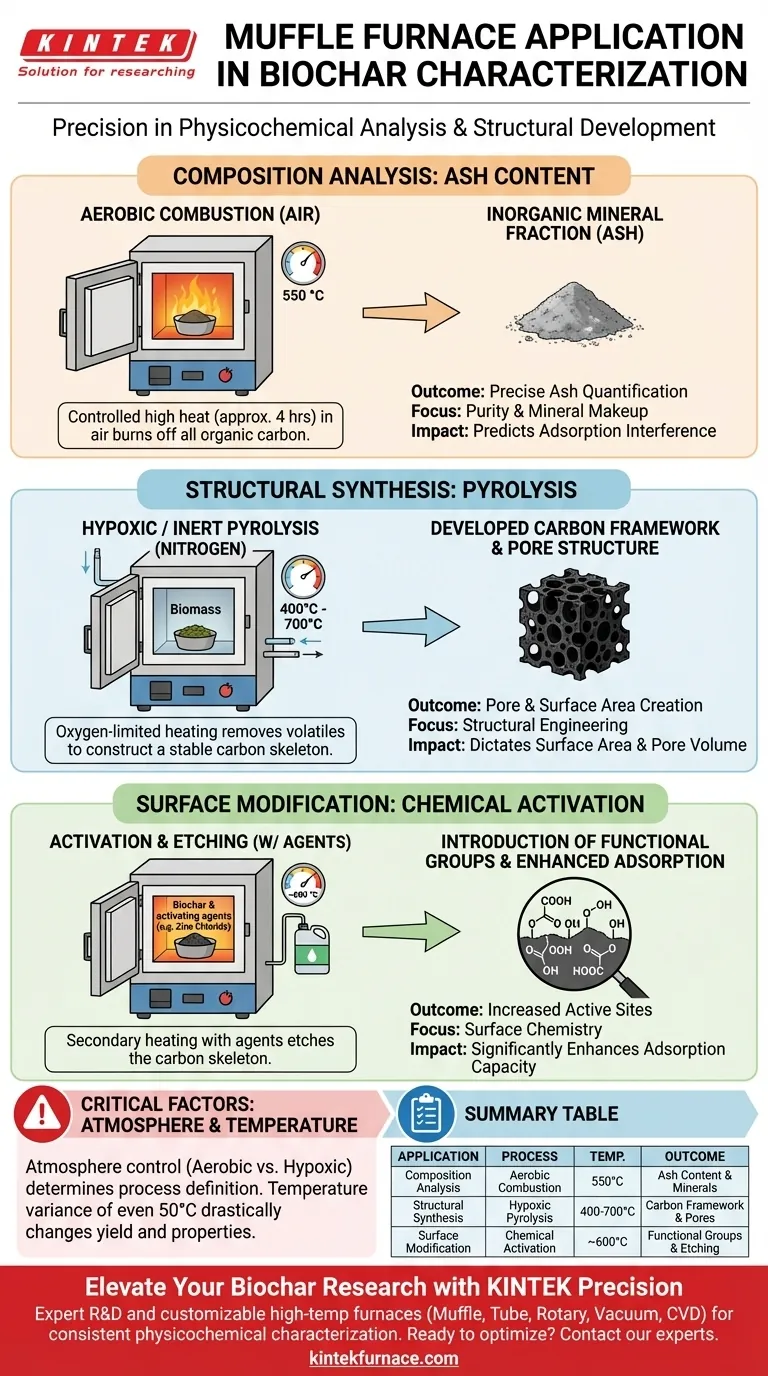

Caracterização da Composição Inorgânica: Teor de Cinzas

O uso analítico mais direto do forno mufla é a avaliação da pureza e da composição mineral da matéria-prima e do produto biochar final.

O Processo de Combustão

Para determinar o teor de cinzas, o forno é configurado em um ambiente aeróbico para facilitar a oxidação. As amostras são aquecidas a aproximadamente 550 °C por uma duração de cerca de 4 horas.

Isolamento de Minerais

Este calor intenso remove todo o carbono orgânico e matéria volátil. O resíduo restante representa os minerais inorgânicos (cinzas), o que permite aos pesquisadores calcular a porcentagem exata de material não combustível na amostra.

Impacto na Adsorção

Compreender o teor de cinzas é vital porque os componentes inorgânicos podem bloquear poros ou interagir quimicamente com os adsorvatos. A caracterização precisa aqui prevê o quão bem o biochar se sairá em aplicações de filtração ou emenda de solo.

Preparação de Amostras e Desenvolvimento Estrutural

Embora a determinação de cinzas seja um processo analítico, o forno mufla também é a ferramenta principal para preparar amostras com propriedades físico-químicas específicas a serem caracterizadas.

Pirólise Controlada

Ao contrário da determinação de cinzas, este processo requer uma atmosfera com oxigênio limitado (hipóxica) ou rica em nitrogênio. O forno aquece biomassa (como resíduos de algodão, Miscanthus ou caroços de tâmara) a temperaturas entre 400 °C e 700 °C.

Desenvolvimento da Estrutura de Carbono

Ao restringir o oxigênio, o forno impede que a amostra se transforme em cinzas. Em vez disso, facilita a decomposição térmica, removendo voláteis para construir um esqueleto de carbono estável.

Formação da Estrutura de Poros

Este tratamento térmico é responsável pelo desenvolvimento inicial da porosidade do material. A temperatura e a duração específicas (por exemplo, 600 °C por 30 minutos) ditam a área superficial e o volume de poros, que são subsequentemente medidos durante a caracterização.

Modificação Química Avançada

O forno mufla também é utilizado em estágios térmicos secundários para alterar quimicamente as propriedades superficiais do biochar para caracterização especializada.

Ativação e Gravação

Pesquisadores usam o forno para aquecer biochar com agentes ativadores, como cloreto de zinco, frequentemente a temperaturas em torno de 600 °C. Este processo atua como uma etapa de desidratação que "grava" o esqueleto de carbono.

Funcionalização

Esta modificação profunda aumenta a área superficial específica e introduz nanopartículas ativas (como Óxido de Zinco). Isso cria grupos funcionais de superfície específicos que aprimoram significativamente a capacidade de adsorção do material.

Compreendendo os Compromissos

O uso de um forno mufla requer a distinção entre combustão analítica e síntese estrutural.

Controle de Atmosfera é Crítico

A definição do processo muda completamente com base no fluxo de gás. Condições aeróbicas destroem a estrutura de carbono (Teor de Cinzas), enquanto condições hipóxicas/inertes a preservam e endurecem (Pirólise). Falhar em selar uma retorta ou controlar o fluxo de nitrogênio durante a síntese resultará em cinzas indesejadas em vez de biochar.

Precisão de Temperatura

Desvios de temperatura alteram significativamente os dados físico-químicos. Uma variação de apenas 50 °C durante a fase de preparação pode mudar drasticamente o rendimento, a distribuição do tamanho dos poros e os grupos funcionais de superfície, tornando a caracterização consistente impossível.

Fazendo a Escolha Certa para o Seu Objetivo

O forno mufla é um instrumento de dupla finalidade na ciência do biochar. Para usá-lo efetivamente, defina claramente seu objetivo imediato.

- Se o seu foco principal é Análise de Composição: Use o forno para realizar combustão completa a 550 °C em ar para quantificar o teor de cinzas inorgânicas.

- Se o seu foco principal é Engenharia Estrutural: Use o forno para conduzir pirólise a 400–700 °C em um ambiente com oxigênio limitado para construir a estrutura de poros e a área superficial.

- Se o seu foco principal é Ativação de Superfície: Use o forno para um estágio de aquecimento secundário com agentes químicos para introduzir grupos funcionais e gravar a superfície de carbono.

Usado corretamente, o forno mufla serve como a ferramenta fundamental tanto para definir a estrutura do biochar quanto para verificar sua pureza química.

Tabela Resumo:

| Categoria de Aplicação | Processo Principal | Temperatura Típica | Resultado/Dados Chave |

|---|---|---|---|

| Análise de Composição | Combustão Aeróbica | 550°C | Determinação precisa de Teor de Cinzas e Fração Mineral |

| Síntese Estrutural | Pirólise Hipóxica | 400°C - 700°C | Desenvolvimento da estrutura de carbono e estrutura de poros |

| Modificação de Superfície | Ativação Química | ~600°C | Introdução de grupos funcionais e gravação da área superficial |

Eleve Sua Pesquisa de Biochar com a Precisão KINTEK

A consistência é a espinha dorsal da caracterização físico-química precisa. Na KINTEK, entendemos que uma variação de apenas 50°C pode comprometer todo o seu conjunto de dados. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para as necessidades exclusivas do seu laboratório.

Se você está quantificando o teor de cinzas ou projetando estruturas de carbono complexas, nossos fornos de alta temperatura fornecem a estabilidade térmica e o controle de atmosfera necessários para resultados líderes na indústria.

Pronto para otimizar seus processos térmicos?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada.

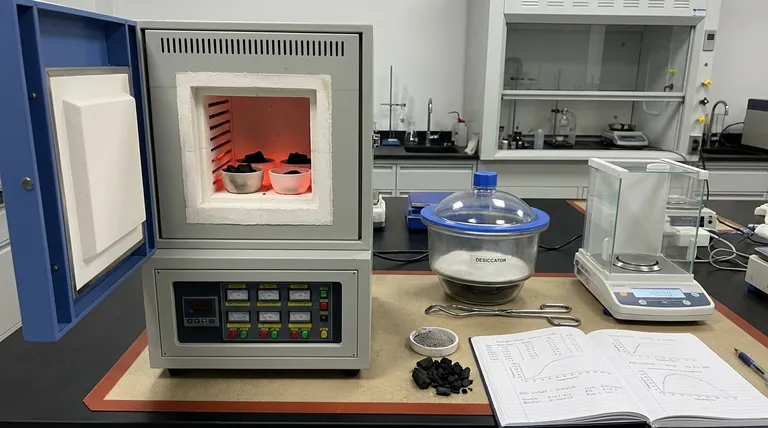

Guia Visual

Referências

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos mufla são considerados duráveis e eficientes? Descubra o seu Design Robusto e a Economia de Energia

- Por que um forno mufla é necessário para alfa-Fe2O3? Desbloqueie Transformação de Fase Precisa e Alta Cristalinidade

- Qual é o papel das muflas na pré-tratamento de amostras médicas? Essencial para uma análise precisa de elementos vestigiais

- Qual o papel de um forno mufla de laboratório de alta temperatura na preparação de g-C3N4? Otimize a Síntese Agora

- Como um forno mufla difere de um forno ou estufa comum? Descubra Soluções de Aquecimento de Precisão

- Qual é o papel de um forno mufla na preparação de CeO2? Engenharia de Suportes de Catalisador de Átomo Único de Alta Pureza

- Por que o controle de temperatura de um forno mufla é crítico para nanomateriais de ZnO? Alcance a Calcinação Ótima de ZnO

- Que características pode incluir um Forno Mufla moderno de alto desempenho? Descubra Precisão, Controle e Eficiência