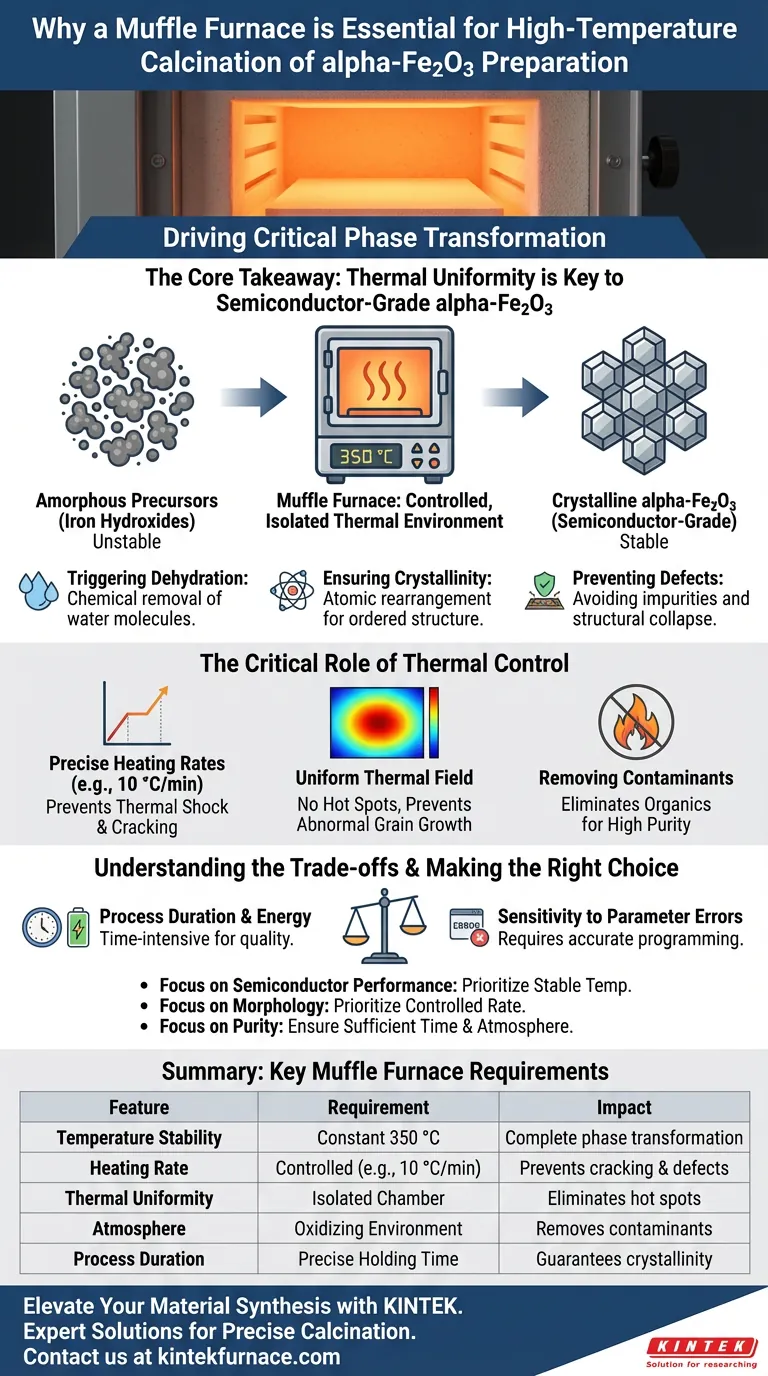

Um forno mufla é estritamente necessário para impulsionar a transformação de fase crítica de precursores amorfos para alfa-Fe2O3 cristalino. Ele fornece um ambiente térmico estável e isolado — tipicamente mantendo uma temperatura constante de 350 °C com uma taxa de aquecimento controlada — que desencadeia a desidratação de precursores de hidróxido de ferro para criar um óxido metálico puro de grau semicondutor.

O Principal Ponto a Retirar Alcançar alfa-Fe2O3 de alto desempenho não se trata apenas de aquecer o material; trata-se de uniformidade térmica. Um forno mufla garante um campo de temperatura preciso que converte precursores instáveis em uma fase cristalina estável, prevenindo defeitos estruturais e impurezas que comumente resultam de métodos de aquecimento irregulares.

O Mecanismo de Transformação de Fase

Convertendo Precursores Amorfos

A função principal do forno mufla neste contexto é alterar o estado do material. Produtos hidrotermais frequentemente existem como hidróxidos de ferro amorfos ou precursores instáveis.

Desencadeando a Desidratação

Ao manter uma alta temperatura específica (por exemplo, 350 °C), o forno facilita a remoção química de moléculas de água da estrutura. Este processo de desidratação é a ponte química que transforma o precursor no óxido final alfa-Fe2O3.

Garantindo a Cristalinidade

Para que o material funcione como um semicondutor, ele deve ser altamente cristalino. O calor estável do forno mufla impulsiona o rearranjo atômico necessário para alcançar uma transformação de fase completa, resultando na estrutura cristalina ordenada exigida para aplicações eletrônicas.

O Papel Crítico do Controle Térmico

Taxas de Aquecimento Precisas

A temperatura não é apenas o número final; é sobre como você chega lá. Um forno mufla permite uma taxa de rampa programável, como 10 °C por minuto.

Prevenindo Danos Estruturais

Controlar a taxa de aquecimento é essencial para gerenciar a cinética de nucleação e crescimento. Uma rampa controlada evita choque térmico, que pode levar a fissuras no filme, não uniformidade morfológica ou colapso estrutural de nanofolhas.

Campo Térmico Uniforme

Ao contrário de métodos de aquecimento de chama aberta ou direta, um forno mufla envolve a amostra em uma fonte de calor uniforme. Isso evita "pontos quentes" que causam crescimento anormal de grãos. O calor uniforme garante que os componentes ativos interajam fortemente e uniformemente com a estrutura de suporte.

Removendo Contaminantes

Eliminação de Orgânicos

A preparação de alfa-Fe2O3 frequentemente envolve surfactantes orgânicos ou solventes durante o estágio precursor. A calcinação em alta temperatura fornece um ambiente oxidante contínuo que queima esses orgânicos residuais.

Alcançando Alta Pureza

A remoção completa desses resíduos é crítica. Se solventes orgânicos ou surfactantes permanecerem, eles agem como impurezas que degradam o desempenho elétrico e a estabilidade do material final.

Compreendendo os Compromissos

Duração do Processo e Energia

Embora um forno mufla garanta qualidade, é um processo que consome tempo. A calcinação geralmente requer tempos de espera que variam de várias horas (por exemplo, 5,5 horas) a um dia inteiro (24 horas) para garantir a reação completa. Isso torna o processo intensivo em energia em comparação com técnicas de processamento térmico rápido.

Sensibilidade a Erros de Parâmetros

A precisão de um forno mufla é uma faca de dois gumes. Se o programa de aquecimento for definido incorretamente — por exemplo, uma taxa de rampa muito agressiva — o material pode sofrer defeitos irreversíveis. A qualidade da saída depende inteiramente da precisão do programa térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua preparação de alfa-Fe2O3, alinhe as configurações do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal é o Desempenho de Semicondutores: Priorize uma temperatura de manutenção estável (por exemplo, 350 °C) para garantir alta cristalinidade e pureza de fase completa.

- Se o seu foco principal é a Integridade Morfológica: Priorize uma taxa de aquecimento lenta e controlada (por exemplo, 10 °C/min) para prevenir fissuras e garantir o crescimento uniforme de nanofolhas.

- Se o seu foco principal é a Pureza: Garanta tempo de espera suficiente e uma atmosfera rica em oxigênio para oxidar completamente e remover quaisquer surfactantes orgânicos residuais.

Em última análise, o forno mufla não é apenas uma ferramenta de aquecimento; é um instrumento de precisão que dita o destino estrutural do seu material final.

Tabela Resumo:

| Recurso | Requisito para alfa-Fe2O3 | Impacto na Qualidade do Material |

|---|---|---|

| Estabilidade de Temperatura | Constante 350 °C | Garante a transformação de fase completa a partir de precursores |

| Taxa de Aquecimento | Controlada (por exemplo, 10 °C/min) | Previne fissuras no filme e defeitos morfológicos |

| Uniformidade Térmica | Câmara Isolada | Elimina pontos quentes e crescimento anormal de grãos |

| Atmosfera | Ambiente oxidante | Remove contaminantes orgânicos e surfactantes |

| Duração do Processo | Tempo de espera preciso | Garante alta cristalinidade e estabilidade elétrica |

Eleve a Síntese do Seu Material com a KINTEK

Alcançar alfa-Fe2O3 de alto desempenho requer mais do que apenas calor; exige a precisão térmica absoluta encontrada nas soluções de laboratório avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, adaptados aos seus parâmetros exatos de calcinação.

Se você precisa de taxas de rampa programáveis personalizadas ou uniformidade de temperatura superior para óxidos de grau semicondutor, nossos fornos são construídos para entregar excelência repetível. Não deixe a instabilidade térmica comprometer sua pesquisa — Entre em contato com a KINTEK hoje para encontrar o forno de alta temperatura perfeito para suas necessidades exclusivas!

Guia Visual

Referências

- Renjie Wang, Sankui Xu. Polypyrrole/α-Fe2O3 Hybrids for Enhanced Electrochemical Sensing Performance towards Uric Acid. DOI: 10.3390/coatings14020227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o objetivo da calcinação em um forno mufla? Desbloqueie Insights sobre Pureza e Qualidade do Material

- Quais são as principais diferenças entre um forno mufla e um forno a vácuo? Escolha o forno certo para o seu laboratório

- Quais são as aplicações dos fornos de resistência tipo caixa na pesquisa e desenvolvimento de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Como um forno de resistência tipo caixa de alta temperatura auxilia na densificação de materiais cerâmicos de micro-ondas?

- Como um forno de resistência de caixa de alta temperatura contribui para a síntese de catalisadores de dióxido de rutênio dopado com silício?

- Qual papel um forno mufla desempenha na transformação de filmes de prata? Domine a auto-montagem de nanopartículas com precisão

- Qual é a importância do equipamento de fornos de alta temperatura nos testes de eletrodos? Garanta o desempenho máximo industrial

- Quais são as aplicações do forno de batelada? Obtenha Processamento Térmico Preciso para Seus Materiais Exclusivos