O principal objetivo da calcinação é realizar análise gravimétrica, queimando os componentes orgânicos de uma amostra em um forno mufla de alta temperatura. Este processo isola o resíduo inorgânico não combustível, conhecido como cinza, permitindo sua quantificação precisa. Esta simples medição serve como um indicador crítico da qualidade, composição e pureza de um material em várias indústrias.

A calcinação não é simplesmente um método de destruição; é uma técnica analítica fundamental. Ela quantifica o teor total de minerais inorgânicos de uma amostra, fornecendo um único e poderoso ponto de dados que revela informações cruciais sobre sua origem, pureza e características de desempenho.

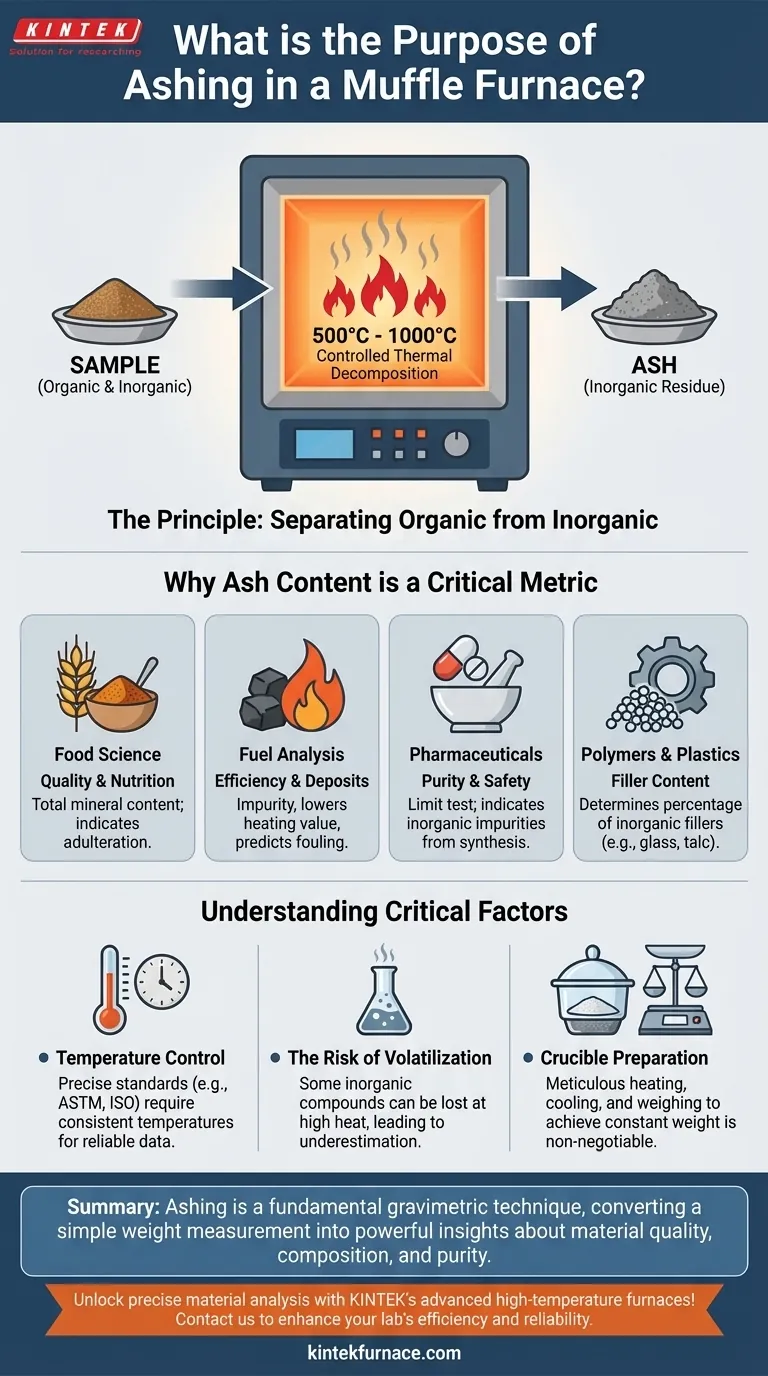

O Princípio: Separando o Orgânico do Inorgânico

Em sua essência, a calcinação é um processo de decomposição térmica controlada. Ela explora a diferença química fundamental entre substâncias orgânicas e inorgânicas quando expostas a calor extremo e oxigênio.

O que são "Cinzas"?

Cinzas são o resíduo inorgânico que permanece depois que uma amostra foi completamente combustida. Este resíduo consiste em sais metálicos, óxidos, silicatos e outros componentes minerais que não são queimados nas temperaturas usadas para a calcinação.

Como o Forno Mufla Realiza Isso

Um forno mufla fornece um ambiente de alta temperatura precisamente controlado, tipicamente entre 500°C e 1000°C. Dentro do forno, a porção orgânica da amostra (compostos à base de carbono) reage com o oxigênio e é convertida em gases voláteis como dióxido de carbono e vapor de água, que são então exauridos.

Os compostos inorgânicos estáveis e não voláteis são deixados para trás. Pesando-se a amostra antes e depois deste processo, pode-se calcular com precisão a percentagem de teor de cinzas.

Por Que o Teor de Cinzas é Uma Métrica Crítica

A percentagem de cinzas raramente é apenas um número; é um reflexo direto das propriedades de um material. É por isso que a calcinação é um procedimento padrão em muitos laboratórios de controle de qualidade e pesquisa.

Na Ciência dos Alimentos: Qualidade e Nutrição

O teor de cinzas corresponde diretamente ao teor total de minerais em produtos alimentícios. É um parâmetro fundamental nas tabelas nutricionais. Níveis de cinzas anormalmente altos ou baixos também podem indicar adulteração, como a adição ilegal de areia a especiarias moídas para aumentar o peso.

Na Análise de Combustíveis: Eficiência e Depósitos

Para materiais como carvão, coque e biomassa, a cinza é uma impureza que não contribui para a produção de energia. Um teor de cinzas mais alto significa um menor poder calorífico. Além disso, a composição das cinzas pode prever a probabilidade de formação de escória e incrustação, que podem danificar caldeiras e fornos industriais.

Em Produtos Farmacêuticos: Pureza e Segurança

Na fabricação de medicamentos, a calcinação é usada como um teste de limite de pureza. Um ingrediente farmacêutico ativo (IFA) deve ser teoricamente um composto orgânico puro com cinzas próximas de zero. Qualquer teor significativo de cinzas sinaliza a presença de impurezas inorgânicas, potencialmente provenientes de catalisadores ou reagentes usados durante a síntese.

Em Polímeros e Plásticos: Teor de Carga

Muitos polímeros são misturados com cargas inorgânicas como fibras de vidro, talco ou carbonato de cálcio para aprimorar suas propriedades. A calcinação é um método direto para queimar a matriz polimérica e determinar a percentagem exata dessa carga inorgânica, garantindo que o produto final atenda às suas especificações mecânicas.

Compreendendo os Fatores Críticos

Embora o conceito seja simples, obter resultados precisos requer atenção cuidadosa aos detalhes. Ignorar esses fatores pode levar a erros significativos.

O Risco de Volatilização

Alguns compostos inorgânicos, particularmente certos cloretos e óxidos, podem se tornar voláteis e perdidos em altas temperaturas. Isso pode levar a uma subestimação do teor real de cinzas. A temperatura de calcinação deve ser escolhida com cuidado para garantir a combustão completa dos orgânicos sem perder os componentes inorgânicos.

A Importância do Controle de Temperatura

Diferentes padrões analíticos (por exemplo, ASTM, ISO) especificam temperaturas de calcinação e taxas de aquecimento precisas. Isso ocorre porque a cinza final medida pode mudar dependendo da temperatura utilizada. A consistência é fundamental para produzir dados comparáveis e confiáveis.

A Preparação do Cadinho É Inegociável

O cadinho de cerâmica que contém a amostra deve ser preparado meticulosamente. Ele é aquecido até a temperatura de calcinação, resfriado em um dessecador e pesado até que um peso constante seja alcançado. Isso garante que qualquer alteração de peso registrada durante o teste seja devida unicamente às cinzas da amostra, e não à umidade ou contaminantes no próprio cadinho.

Aplicando a Análise de Cinzas ao Seu Objetivo

A forma como você interpreta o teor de cinzas depende inteiramente do seu objetivo. Pode ser uma resposta final, uma verificação de qualidade ou o primeiro passo em uma análise mais complexa.

- Se o seu foco principal for controle de qualidade: Use a calcinação como um teste rápido de aprovação/reprovação em relação às especificações estabelecidas para pureza (em produtos farmacêuticos) ou teor de carga (em polímeros).

- Se o seu foco principal for análise nutricional: Trate o teor total de cinzas como o ponto de partida para quantificar o perfil mineral completo de um alimento.

- Se o seu foco principal for caracterização de materiais: Considere a calcinação como uma técnica de preparação de amostras para isolar a fração inorgânica para análises mais avançadas, como a identificação de elementos específicos usando fluorescência de raios-X (XRF) ou ICP-MS.

Em última análise, a calcinação transforma uma simples medição de peso em uma percepção poderosa sobre a composição e qualidade fundamentais do seu material.

Tabela de Resumo:

| Aspecto | Informação Chave |

|---|---|

| Propósito Principal | Análise gravimétrica pela queima de componentes orgânicos para isolar e quantificar cinzas inorgânicas. |

| Faixa de Temperatura | Tipicamente 500°C a 1000°C para combustão controlada. |

| Aplicações | Controle de qualidade em ciência dos alimentos, análise de combustíveis, produtos farmacêuticos e indústrias de polímeros. |

| Fatores Críticos | Controle de temperatura, prevenção de volatilização e preparação do cadinho para precisão. |

Desbloqueie a análise precisa de materiais com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas para uma calcinação precisa e além. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar