Em resumo, os fornos de batelada são usados para processos térmicos que exigem alta flexibilidade e controle preciso sobre o ciclo de aquecimento e resfriamento, especialmente para produção de baixo a médio volume. Suas principais aplicações incluem o tratamento térmico de componentes metálicos e matérias-primas (como placas, tarugos e chapas), forjamento em alta temperatura e processos especializados como recozimento, revestimento e síntese avançada de materiais em campos como semicondutores.

O valor central de um forno de batelada é sua adaptabilidade. Ao contrário de um forno contínuo projetado para uma tarefa repetitiva, um forno de batelada se destaca no manuseio de diversas peças, tamanhos e perfis térmicos, tornando-o a escolha ideal para trabalhos personalizados e de alta precisão.

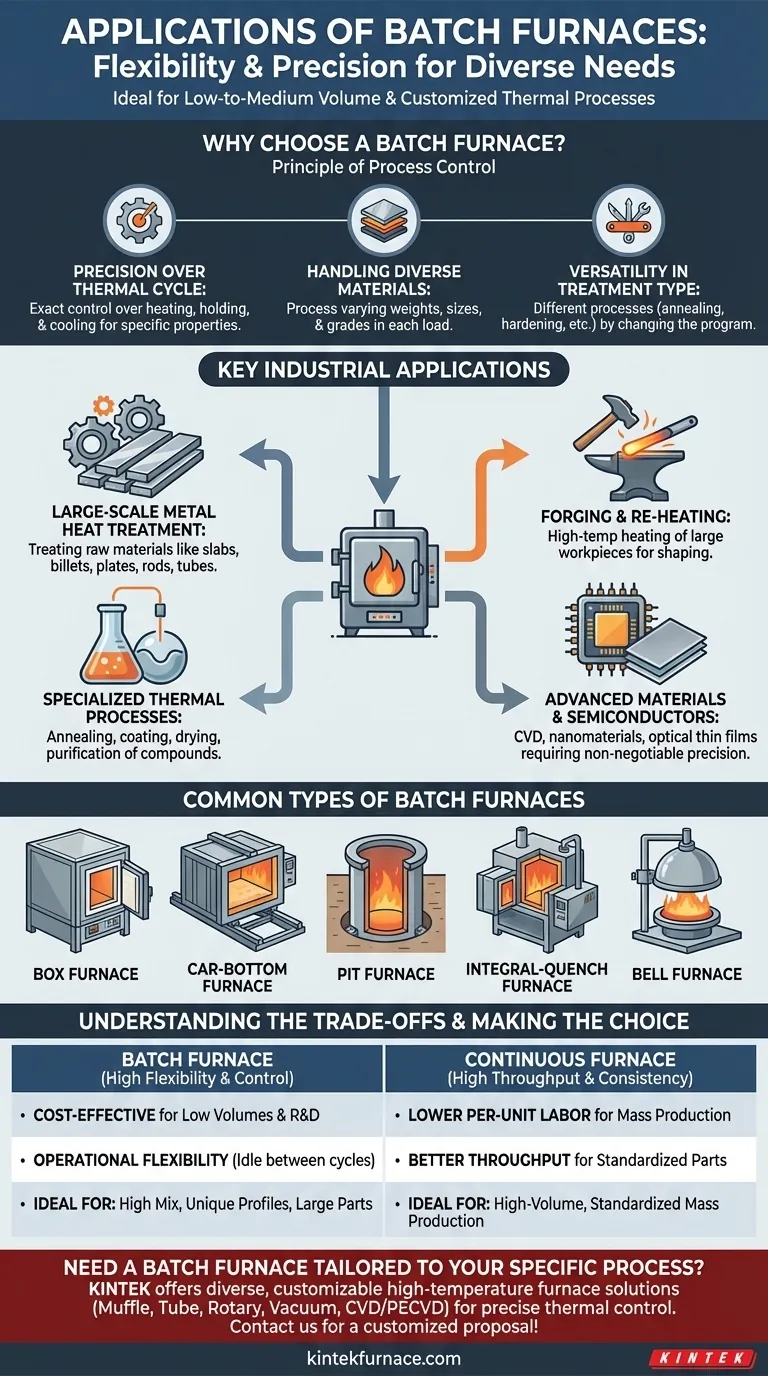

Por Que Escolher um Forno de Batelada? O Princípio do Controle de Processo

A decisão de usar um forno de batelada é fundamentalmente sobre priorizar o controle e a flexibilidade em detrimento da alta produtividade. Ele opera processando uma única carga discreta — ou "batelada" — de material por vez.

Precisão Sobre o Ciclo Térmico

Cada batelada pode ser submetida a um ciclo térmico único e cuidadosamente programado. Isso permite um controle exato sobre as taxas de aquecimento, tempos de permanência e taxas de resfriamento, o que é crítico para alcançar propriedades específicas do material.

Manuseio de Materiais Diversos

Um único forno de batelada pode processar pesos, tamanhos e graus variados de material de uma carga para a próxima. Uma batelada pode ser de pequenos componentes de aço, enquanto a próxima pode ser um grande tarugo único de alumínio.

Versatilidade no Tipo de Tratamento

Essa flexibilidade se estende ao tipo de tratamento térmico realizado. O mesmo forno pode ser usado para diferentes processos como recozimento, endurecimento, têmpera ou alívio de tensões simplesmente alterando o programa para cada batelada.

Principais Aplicações Industriais

A adaptabilidade dos fornos de batelada os torna essenciais em uma ampla gama de indústrias, desde a fabricação pesada até a pesquisa de alta tecnologia.

Tratamento Térmico de Metais em Grande Escala

Esta é uma aplicação primária. Fornos de batelada são usados para tratar matérias-primas como placas, tarugos, chapas, barras e tubos de aço ou alumínio antes de passarem por fabricação adicional.

Forjamento e Reaquecimento

Fornos de reaquecimento de alta temperatura usados em operações de forjamento são frequentemente do tipo batelada. Eles aquecem uma peça de trabalho grande à temperatura precisa necessária para a conformação, garantindo uniformidade em todo o material.

Processos Térmicos Especializados

Muitos processos avançados dependem do ambiente controlado de um forno de batelada. Isso inclui recozimento para amolecer metais, aplicação de revestimentos, secagem de materiais e purificação de compostos orgânicos ou inorgânicos.

Materiais Avançados e Semicondutores

Sistemas de batelada especializados, como fornos de Deposição Química a Vapor (CVD), são críticos para a fabricação de alta tecnologia. Eles são usados para criar dispositivos semicondutores, filmes finos ópticos, revestimentos funcionais e nanomateriais onde a precisão é inegociável.

Tipos Comuns de Fornos de Batelada

Diferentes designs são otimizados para necessidades e processos específicos de manuseio de materiais.

Fornos Tipo Caixa

Estes são o tipo mais simples, apresentando uma única câmara com uma porta frontal. São altamente versáteis e usados para uma ampla variedade de aplicações de tratamento térmico de uso geral.

Fornos de Carro-Fundo

Ideais para peças de trabalho extremamente grandes e pesadas, esses fornos apresentam uma soleira construída sobre um carro guiado por trilhos. O carro é retirado para carga e descarga, e depois rolado para dentro do forno para processamento.

Fornos de Poço

Usados para tratar peças longas como eixos ou tubos que são melhor carregados verticalmente para minimizar a distorção. O forno é uma câmara cilíndrica instalada em um poço no chão da fábrica.

Fornos de Têmpera Integral

Esses sistemas combinam uma câmara de aquecimento com um tanque de têmpera fechado. Isso permite que todo o ciclo de tratamento térmico e têmpera ocorra em uma atmosfera controlada, o que é crítico para prevenir reações superficiais como a oxidação.

Fornos Tipo Sino

Neste projeto, um forno móvel em forma de cúpula ("o sino") é abaixado sobre uma soleira estacionária onde o material é carregado. Isso é frequentemente usado para processos que exigem uma atmosfera protetora específica.

Entendendo as Trocas: Batelada vs. Contínuo

A escolha entre um forno de batelada e um contínuo envolve trocas claras ligadas diretamente aos seus objetivos de produção.

Vantagem: Custo-Benefício para Baixos Volumes

Fornos de batelada geralmente têm um custo de investimento inicial menor. São a escolha mais econômica para oficinas, laboratórios de P&D e instalações com volumes de produção baixos a médios ou uma alta mistura de diferentes peças.

Vantagem: Flexibilidade Operacional

Fornos de batelada podem atingir uma ampla gama de temperaturas e podem ser facilmente desligados ou ociosos entre os ciclos, o que pode ser mais eficiente em termos de energia do que operar um grande forno contínuo para uma pequena quantidade de produto.

Limitação: Produtividade e Mão de Obra

A principal desvantagem é a menor produtividade em comparação com um forno contínuo. Cada batelada deve ser carregada e descarregada manual ou semi-automaticamente, tornando-o menos adequado para produção em massa de alto volume e padronizada.

Limitação: Consistência na Produção em Massa

Embora uma única batelada tenha excelente uniformidade, alcançar consistência perfeita entre milhares de bateladas pode ser mais desafiador do que em um sistema contínuo totalmente automatizado, onde cada peça vê as mesmas condições exatas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é produção de baixo a médio volume e alta mistura: Um forno de batelada é a escolha superior devido à sua flexibilidade inerente e menor custo inicial.

- Se o seu foco principal é um processo que exige um perfil térmico único ou altamente preciso: Um forno de batelada oferece o controle granular necessário para executar ciclos complexos de aquecimento e resfriamento.

- Se o seu foco principal é processar componentes muito grandes, pesados ou com formatos incomuns: Um design especializado como um forno de carro-fundo ou de poço é frequentemente a única solução prática.

- Se o seu foco principal é produção em massa de alto volume e padronizada: Um forno contínuo proporcionará melhor produtividade e menores custos de mão de obra por unidade.

Em última análise, um forno de batelada é a ferramenta definitiva para operações onde o controle de processo e a adaptabilidade são mais valiosos do que a velocidade pura.

Tabela Resumo:

| Característica Chave | Aplicação Primária | Ideal Para |

|---|---|---|

| Controle Preciso do Ciclo Térmico | Tratamento Térmico (Recozimento, Endurecimento) | Componentes Metálicos, Placas, Tarugos |

| Alta Flexibilidade & Adaptabilidade | Forjamento e Reaquecimento em Alta Temperatura | Peças de Trabalho Grandes e Pesadas |

| Perfis Programáveis Exclusivos | Síntese Avançada de Materiais (CVD, Revestimentos) | Semicondutores, Nanomateriais |

| Manuseio Diverso de Bateladas | Processos Especializados (Secagem, Purificação) | Laboratórios de P&D, Oficinas |

Precisa de um Forno de Batelada Adaptado ao Seu Processo Específico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos.

Seja qual for a sua necessidade, desde um forno tipo caixa padrão até um design especializado de carro-fundo para componentes pesados, podemos oferecer uma solução que garante controle térmico preciso e flexibilidade operacional para sua produção de baixo a médio volume.

Entre em contato conosco hoje para discutir sua aplicação e receber uma proposta de solução personalizada!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza