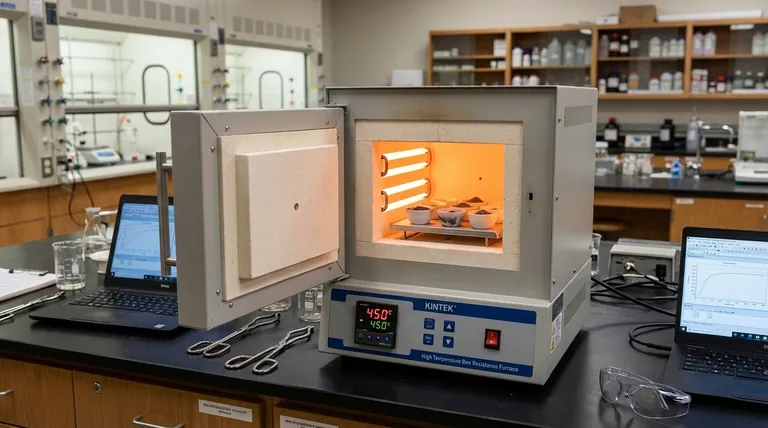

O forno de resistência de caixa de alta temperatura atua como o ambiente de reação definitivo para a síntese de catalisadores de dióxido de rutênio dopado com silício. Ele fornece um campo térmico preciso e estático — especificamente a 450°C em atmosfera de ar — que é necessário para impulsionar a calcinação e oxidação dos precursores. Este tratamento térmico é o mecanismo específico que transforma matérias-primas em uma estrutura cristalina dopada e quimicamente ativa.

Ponto Principal: A função primária do forno é facilitar a decomposição completa de modelos de resina através de aquecimento estável. Este processo força os átomos de silício e rutênio em uma rede cristalina de fase rutilo, resultando em uma estrutura de dopagem intersticial robusta essencial para a estabilidade catalítica.

A Física da Síntese

Controle Térmico Preciso

A síntese deste catalisador específico requer uma temperatura sustentada de 450°C.

O forno de resistência de caixa mantém um campo de temperatura uniforme em toda a câmara. Essa uniformidade é crítica para evitar gradientes térmicos que poderiam levar a dopagem desigual ou reação incompleta dos precursores.

Atmosfera Oxidativa

Ao contrário dos métodos de síntese que requerem ambientes redutores, este processo depende de uma atmosfera de ar.

O design do forno de caixa acomoda naturalmente a calcinação ao ar. Este ambiente oxidativo é necessário para converter os precursores em suas formas de óxido (Dióxido de Rutênio) em vez de reduzi-los a estados metálicos.

Mecanismos de Transformação Estrutural

Decomposição do Modelo

A síntese utiliza um modelo de resina para guiar a formação das partículas do catalisador.

O calor do forno garante a carbonização e decomposição completas desta resina. Ao remover completamente os componentes orgânicos do modelo, o forno evita que impurezas interfiram nos sítios ativos finais.

Engenharia de Rede

O objetivo final do tratamento térmico é a engenharia estrutural em nível atômico.

À medida que a resina se decompõe e a temperatura se mantém a 450°C, os átomos de rutênio e silício são impulsionados energeticamente para um arranjo específico.

Dopagem Intersticial

O processo térmico facilita a entrada desses átomos na rede cristalina de fase rutilo.

Isso resulta em uma estrutura de dopagem intersticial estável. A capacidade do forno de manter a temperatura precisamente garante que a dopagem seja consistente, maximizando a integridade estrutural e o desempenho da partícula catalítica final.

Compreendendo as Compensações

Forno de Caixa vs. Forno de Tubo

É vital selecionar o forno correto com base na reação química necessária.

Um forno de resistência de caixa é ideal para os processos de oxidação e calcinação descritos aqui (ar estático, 450°C). Ele se destaca no processamento em lote em ambientes oxidativos.

Em contraste, um forno de tubo é tipicamente necessário quando uma atmosfera redutora controlada (como H2/Ar) é necessária. Conforme observado em processos comparativos, os fornos de tubo são usados para reduzir óxidos metálicos em ligas, enquanto o forno de caixa é usado aqui para *criar* a estrutura de óxido.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso da síntese, alinhe a escolha do seu equipamento com o seu caminho químico:

- Se o seu foco principal é a síntese de Dióxido de Rutênio: Use um forno de resistência de caixa a 450°C para garantir a oxidação adequada e a formação da rede em atmosfera de ar.

- Se o seu foco principal é a redução de Liga Metálica: Mude para um forno de tubo para manter o ambiente redutor necessário de hidrogênio/argônio.

A qualidade do seu catalisador final depende diretamente da estabilidade do campo térmico durante a fase de formação da rede.

Tabela Resumo:

| Característica | Especificação/Função |

|---|---|

| Temperatura Ótima | 450°C (Campo Térmico Estático Estável) |

| Atmosfera | Ar Ambiente (Ambiente Oxidativo) |

| Mecanismo Chave | Decomposição do Modelo de Resina e Engenharia de Rede |

| Fase Cristalina | Dopagem Intersticial de Fase Rutilo |

| Escolha do Equipamento | Forno de Resistência de Caixa (para Oxidação vs. Tubo para Redução) |

Eleve Sua Síntese de Catalisadores com a Precisão KINTEK

A precisão a 450°C é a diferença entre um precursor inativo e um catalisador de rutilo de alto desempenho. A KINTEK fornece os Fornos de Resistência de Muffle e Caixa especializados necessários para oxidação estável e engenharia de rede complexa.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você está realizando calcinação em atmosfera de ar ou redução H2/Ar, nosso equipamento garante aquecimento uniforme e resultados repetíveis para sua pesquisa de materiais mais sensíveis.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita.

Referências

- Xinyu Ping, Zidong Wei. Locking the lattice oxygen in RuO2 to stabilize highly active Ru sites in acidic water oxidation. DOI: 10.1038/s41467-024-46815-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que o controle preciso da temperatura é importante em fornos cadinho? Garanta Qualidade e Eficiência no Processamento Térmico

- Como um forno mufla facilita a polimerização térmica direta da melamina? Domine a Síntese de g-C3N4 Hoje

- Qual é a função técnica principal de um forno mufla industrial? Alcançar Hematita Pura via Oxidação de Precisão

- Por que é necessária uma fornalha de caixa com controle programável de temperatura para Bi-2223? Garanta a Síntese de Supercondutores de Alta Pureza

- Que características avançadas são comumente encontradas em fornos mufla? Descubra o Controle de Precisão e as Melhorias de Segurança

- Qual é a diferença entre forno de batelada e forno contínuo? Flexibilidade versus Eficiência de Alto Volume

- Como a temperatura é controlada em um forno mufla? Alcance aquecimento de precisão para o seu laboratório

- Qual EPI é necessário ao ajustar controles ou manusear equipamentos durante a operação do forno? Equipamento de Segurança Essencial para Tarefas de Alta Temperatura