Em resumo, o controle preciso da temperatura é o fator mais importante para garantir a qualidade, consistência e integridade estrutural dos materiais processados em um forno cadinho. Ele transforma o processo de uma arte em uma ciência, garantindo que o produto final atenda às especificações exatas, prevenindo defeitos e assegurando que as propriedades químicas e físicas desejadas sejam alcançadas.

A questão central é que a temperatura não se trata apenas de fusão; é uma variável crítica do processo. Cada grau de desvio pode alterar a composição final de um material, introduzir falhas estruturais e levar ao desperdício de energia e materiais, tornando o controle preciso fundamental tanto para a qualidade quanto para a eficiência operacional.

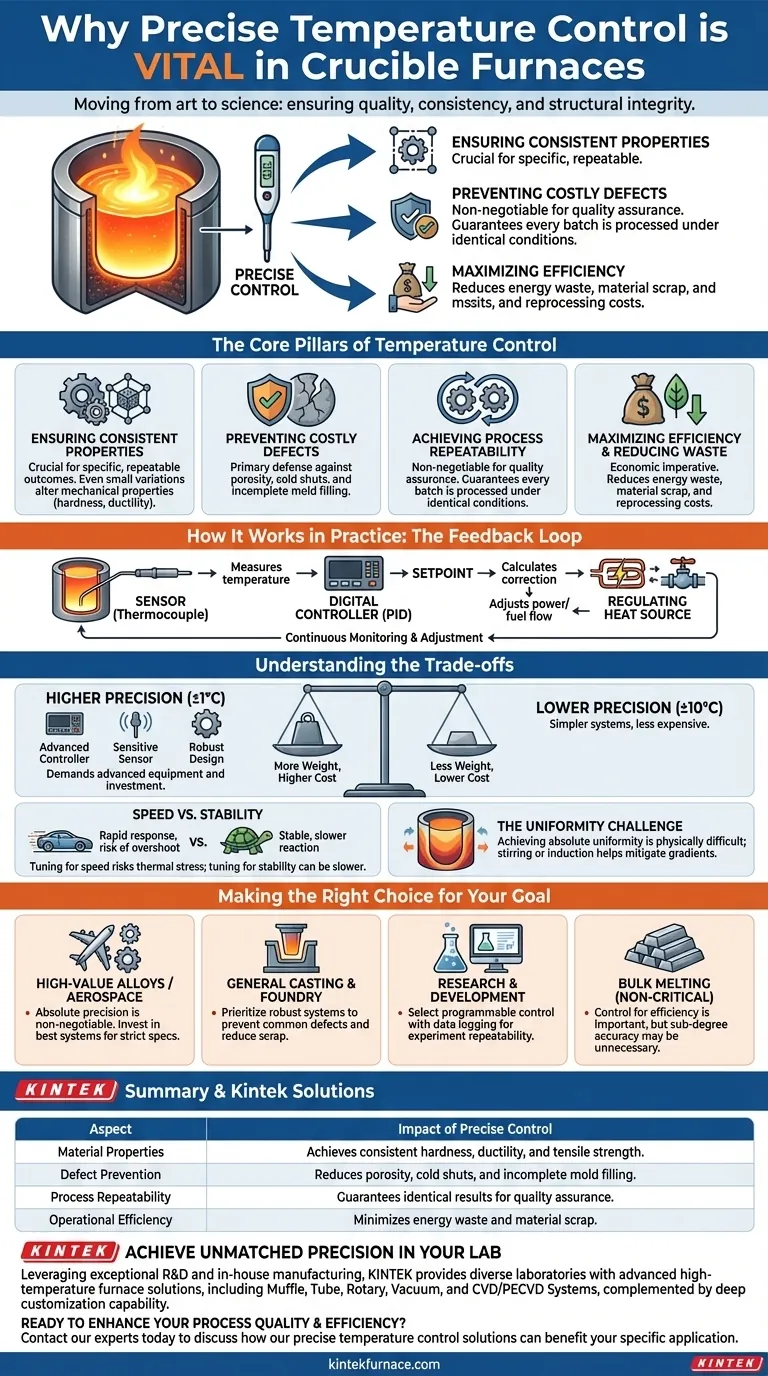

Os Pilares Centrais do Controle de Temperatura

Entender por que a precisão é importante requer analisar como a temperatura afeta diretamente o material em nível microscópico e macroscópico. Ela influencia tudo, desde a composição química até a forma final da peça fundida.

Garantindo Propriedades Consistentes do Material

O gerenciamento preciso da temperatura é crucial para alcançar um resultado específico e repetível. Para ligas metálicas, mesmo pequenas variações de temperatura podem alterar significativamente as propriedades mecânicas finais, como dureza, ductilidade e resistência à tração.

O superaquecimento pode queimar elementos de liga críticos, alterando a composição do material. O subaquecimento pode resultar em uma reação incompleta ou uma estrutura cristalina inadequada, falhando em produzir as características desejadas.

Prevenção de Defeitos Caros

Muitos defeitos comuns de fundição e materiais são resultado direto de um controle inadequado da temperatura. Manter uma temperatura estável e correta é sua principal defesa contra esses problemas.

Defeitos como porosidade são frequentemente causados por gases dissolvidos que saem da solução à medida que o metal esfria. Temperaturas de vazamento incorretas exacerbam esse problema. Da mesma forma, temperaturas muito baixas podem fazer com que o material se solidifique prematuramente, levando ao preenchimento incompleto do molde e a "juntas frias" (cold shuts).

Alcançando a Repetibilidade do Processo

Tanto para a fabricação industrial quanto para a pesquisa científica, a capacidade de replicar resultados é inegociável. O controle preciso da temperatura garante que cada lote seja processado sob condições térmicas idênticas.

Essa repetibilidade é a base do controle de qualidade. Garante que a primeira peça produzida seja idêntica à última, um requisito crítico para indústrias como aeroespacial, médica e eletrônica.

Maximizando a Eficiência e Reduzindo o Desperdício

O controle de temperatura também é um imperativo econômico. Superaquecer um forno é um desperdício significativo de energia, elevando os custos operacionais sem qualquer benefício adicional ao produto.

Além disso, ao prevenir defeitos e garantir o preenchimento completo do molde, o controle preciso minimiza a quantidade de material descartado. Isso reduz o desperdício e a energia necessária para o reprocessamento, levando a uma operação mais eficiente e sustentável.

Como Funciona o Controle de Temperatura na Prática

Fornos modernos alcançam essa precisão através de um sofisticado loop de feedback. Este sistema mede e ajusta constantemente a entrada de energia para manter a temperatura no ponto de ajuste desejado.

O Loop do Sensor e do Controlador

O coração do sistema é um termopar, um sensor robusto colocado dentro do forno para medir a temperatura em tempo real do material ou da câmara.

Essa leitura de temperatura é enviada a um controlador digital (frequentemente um controlador PID), que compara a temperatura real com o ponto de ajuste definido pelo usuário. Em seguida, calcula a correção necessária.

Regulando a Fonte de Calor

Com base no cálculo do controlador, o sistema ajusta a potência fornecida à fonte de calor. Em um forno elétrico, isso significa regular a corrente que flui para os elementos de aquecimento.

Em um forno a gás, o controlador manipula válvulas que gerenciam o fluxo de combustível e ar para os queimadores, aumentando ou diminuindo a chama para manter a temperatura alvo.

Entendendo as Compensações (Trade-offs)

Embora essencial, alcançar alta precisão envolve equilibrar custo, desempenho e limitações físicas. Nenhum sistema é perfeito, e entender suas restrições é fundamental para o uso eficaz.

O Custo da Precisão

Maior precisão exige equipamentos mais avançados. Um sistema que pode manter uma temperatura dentro de ±1°C requer um termopar mais sensível, um controlador PID mais sofisticado e potencialmente um projeto de forno mais robusto do que um que só precisa ser preciso em ±10°C.

Velocidade vs. Estabilidade

Um sistema de controle precisa ser "ajustado" (tuned). Um sistema ajustado para uma resposta rápida pode atingir o ponto de ajuste rapidamente, mas corre o risco de ultrapassá-lo (overshooting), causando estresse térmico. Um sistema ajustado para estabilidade evitará o overshoot, mas pode reagir mais lentamente às mudanças de temperatura.

O Desafio da Uniformidade

Mesmo com um controlador perfeito, alcançar uniformidade de temperatura absoluta em todo um grande cadinho de metal fundido é fisicamente difícil. Sempre haverá um leve gradiente de temperatura entre o material próximo aos elementos de aquecimento e o material no centro. A agitação ou correntes de indução podem ajudar a mitigar isso, mas permanece uma consideração chave.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de precisão necessário está diretamente ligado à sua aplicação. Use seu objetivo final para determinar como priorizar o controle de temperatura em seu processo.

- Se seu foco principal são ligas de alto valor ou peças aeroespaciais: A precisão absoluta é inegociável. Invista no melhor sistema de controle possível para atender às rigorosas especificações metalúrgicas e prevenir falhas.

- Se seu foco principal é fundição e trabalho geral de fundição: Priorize um sistema robusto que previna defeitos comuns como porosidade e garanta um bom fluxo do molde para reduzir as taxas de sucata.

- Se seu foco principal é pesquisa e desenvolvimento: Selecione um sistema com controle programável e registro de dados para garantir a repetibilidade dos experimentos e fornecer dados precisos para análise.

- Se seu foco principal é a fusão em massa de materiais não críticos: O controle ainda é importante para a eficiência energética e para prevenir superaquecimento grosseiro, mas a precisão de subgrau pode ser uma despesa desnecessária.

Em última análise, o controle preciso da temperatura é a base sobre a qual se constrói um processamento térmico previsível, de alta qualidade e eficiente.

Tabela de Resumo:

| Aspecto | Impacto do Controle Preciso da Temperatura |

|---|---|

| Propriedades do Material | Atinge dureza, ductilidade e resistência à tração consistentes. |

| Prevenção de Defeitos | Reduz porosidade, juntas frias e preenchimento incompleto do molde. |

| Repetibilidade do Processo | Garante resultados idênticos para controle de qualidade. |

| Eficiência Operacional | Minimiza o desperdício de energia e a sucata de material. |

Alcance Precisão Incomparável em Seu Laboratório

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Pronto para aprimorar a qualidade e a eficiência do seu processo? Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de controle preciso de temperatura podem beneficiar sua aplicação específica.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria