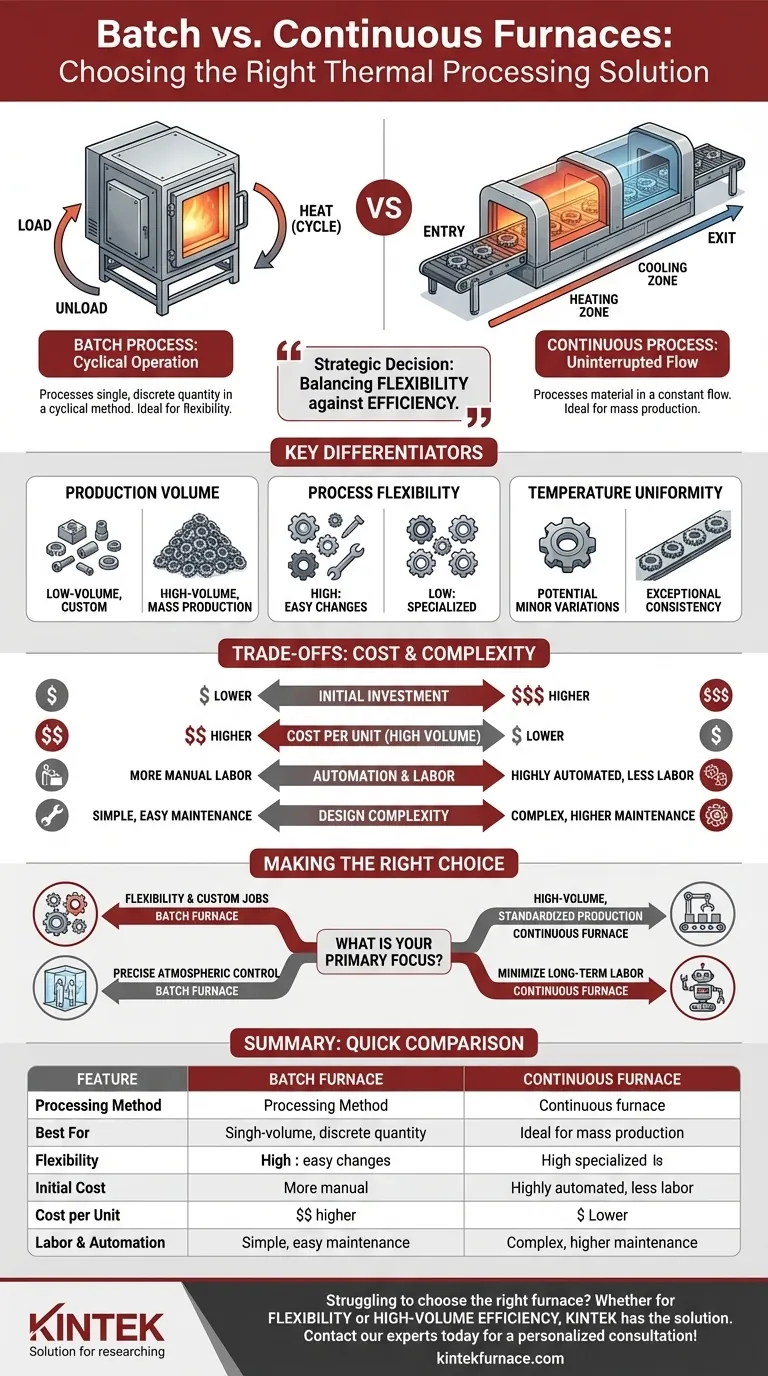

A diferença fundamental entre um forno de batelada e um forno contínuo reside no seu método de processamento. Um forno de batelada processa uma única quantidade discreta de material de cada vez em um processo cíclico de carregamento, aquecimento e descarregamento. Em contraste, um forno contínuo processa o material em um fluxo ininterrupto, com a carga de trabalho movendo-se constantemente através do forno de um ponto de entrada para um ponto de saída.

A escolha entre eles é uma decisão estratégica que equilibra flexibilidade contra eficiência. Fornos de batelada fornecem a versatilidade para lidar com produtos e processos variados, enquanto fornos contínuos oferecem alta eficiência e automação para a produção em massa de um único produto padronizado.

Como Eles Funcionam: Uma Divisão Fundamental

Compreender o modelo operacional de cada tipo de forno é fundamental para captar suas vantagens e aplicações distintas. Eles representam duas filosofias fundamentalmente diferentes de processamento térmico.

O Processo de Batelada: Carregar, Aquecer, Descarregar

Um forno de batelada opera em um ciclo de início ao fim para uma "batelada" ou carga específica. O material é colocado dentro, o forno é selado e um perfil específico de aquecimento (e, às vezes, resfriamento) é executado.

Uma vez que o ciclo é concluído, o forno deve ser resfriado antes que o produto acabado seja removido. Todo o processo deve então ser repetido para a próxima batelada. Isso os torna ideais para processar quantidades discretas em um ambiente selado e controlado.

O Processo Contínuo: Um Fluxo Constante

Um forno contínuo funciona como uma linha de montagem. O material é alimentado por uma extremidade, move-se através de várias zonas de temperatura em uma esteira transportadora ou mecanismo de transporte semelhante e sai pela outra extremidade totalmente processado.

Esses sistemas são projetados para operação ininterrupta. Sua capacidade não é determinada pelo tamanho da câmara, mas pela taxa na qual o material pode ser alimentado e pela velocidade com que ele viaja através do forno. Isso permite seções de aquecimento e resfriamento integradas em uma única operação contínua.

Diferenciadores Chave: Volume versus Versatilidade

As diferenças operacionais criam vantagens distintas dependendo do objetivo da produção. A decisão depende se você precisa produzir um grande volume de uma coisa ou ter a flexibilidade de produzir muitas coisas diferentes.

Volume de Produção e Vazão

Fornos contínuos são construídos para produção em massa. Eles são mais adequados para fabricação de alto volume onde os componentes têm o mesmo tamanho, composição e ciclo de tratamento térmico exigido.

Fornos de batelada se destacam em trabalhos de menor volume ou personalizados. Sua natureza os torna perfeitos para indústrias que exigem mudanças frequentes nos parâmetros de produção ou produzem uma grande variedade de peças.

Flexibilidade do Processo

Fornos de batelada oferecem flexibilidade máxima. Como cada execução é independente, você pode facilmente alterar a temperatura, o tempo de ciclo ou as condições atmosféricas para cada nova batelada. Isso é crucial para pesquisa, desenvolvimento e fabricação personalizada.

Fornos contínuos são altamente especializados. Eles são tipicamente configurados para um único processo otimizado. Mudar a configuração é uma tarefa complexa e demorada, tornando-os inadequados para necessidades de produção variadas.

Uniformidade e Controle de Temperatura

Fornos contínuos fornecem consistência excepcional. À medida que cada item individual se move através do forno, ele é exposto ao perfil de temperatura exato, garantindo alta uniformidade em toda a produção.

Fornos de batelada aquecem uma câmara inteira de uma vez. Embora os designs modernos ofereçam excelente controle de temperatura, podem haver pequenas variações entre as peças localizadas no centro da carga versus aquelas na periferia.

Compreendendo as Trocas: Custo e Complexidade

Além da filosofia de produção, as implicações financeiras e operacionais de cada tipo de forno são significativas.

Investimento Inicial versus Custo Operacional

Um forno contínuo representa um grande investimento de capital devido à sua complexidade e automação. No entanto, para execuções de alto volume, sua eficiência e necessidades reduzidas de mão de obra resultam em um custo menor por unidade produzida.

Um forno de batelada é significativamente mais barato de adquirir e instalar. Seu design mais simples se traduz em uma barreira de entrada menor, embora seu custo operacional por unidade possa ser maior se usado para produção em massa devido à mão de obra e ao ciclo de energia.

Requisitos de Automação e Mão de Obra

Fornos contínuos são altamente automatizados, exigindo intervenção manual mínima quando em funcionamento. Isso reduz drasticamente os custos de mão de obra contínuos.

Fornos de batelada geralmente requerem mais mão de obra manual para carregamento e descarregamento entre cada ciclo. Embora a automação seja possível, o processo é inerentemente menos independente do que um sistema contínuo.

Complexidade do Design e Manutenção

Com menos peças móveis, fornos de batelada são mais simples no design, o que geralmente os torna mais fáceis de operar e manter.

Fornos contínuos são sistemas complexos com transportadores e automação avançada. Essa complexidade pode levar a maiores requisitos de manutenção para garantir uma operação confiável e ininterrupta.

Fazendo a Escolha Certa para Sua Aplicação

O forno ideal não é o mais avançado, mas aquele que se alinha com sua estratégia de produção específica.

- Se seu foco principal é flexibilidade e trabalhos personalizados: Um forno de batelada é a escolha superior, permitindo que você se adapte a diferentes produtos e processos com facilidade.

- Se seu foco principal é produção padronizada de alto volume: Um forno contínuo oferece eficiência inigualável e custos unitários mais baixos em escala.

- Se você opera em sala limpa ou requer controle atmosférico preciso para bateladas variadas: Um forno de batelada selado fornece a integridade do processo e a versatilidade necessárias.

- Se seu objetivo é minimizar custos de mão de obra a longo prazo para uma única linha de produção: A automação de um forno contínuo proporcionará o melhor retorno sobre o investimento.

Em última análise, sua decisão deve ser impulsionada por uma avaliação honesta de sua mistura de produtos, volume de produção e objetivos de negócios de longo prazo.

Tabela Resumo:

| Recurso | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Método de Processamento | Cíclico: Carregar, Aquecer, Descarregar | Fluxo ininterrupto através de zonas |

| Ideal Para | Baixo volume, trabalhos personalizados, P&D | Alto volume, produção em massa |

| Flexibilidade | Alta (fáceis mudanças de processo) | Baixa (especializado para um processo) |

| Custo Inicial | Menor | Maior (grande investimento de capital) |

| Custo por Unidade (Alto Volume) | Maior | Menor |

| Mão de Obra e Automação | Mais mão de obra manual | Altamente automatizado, menos mão de obra |

Com dificuldades para escolher o forno certo para sua linha de produção?

Se sua prioridade é a flexibilidade de um forno de batelada para P&D e trabalhos personalizados variados, ou a eficiência de alto volume de um forno contínuo para produção em massa, a KINTEK tem a solução. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a laboratórios e instalações de produção diversos soluções avançadas de fornos de alta temperatura.

Nossa extensa linha de produtos—incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de processamento térmico.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento