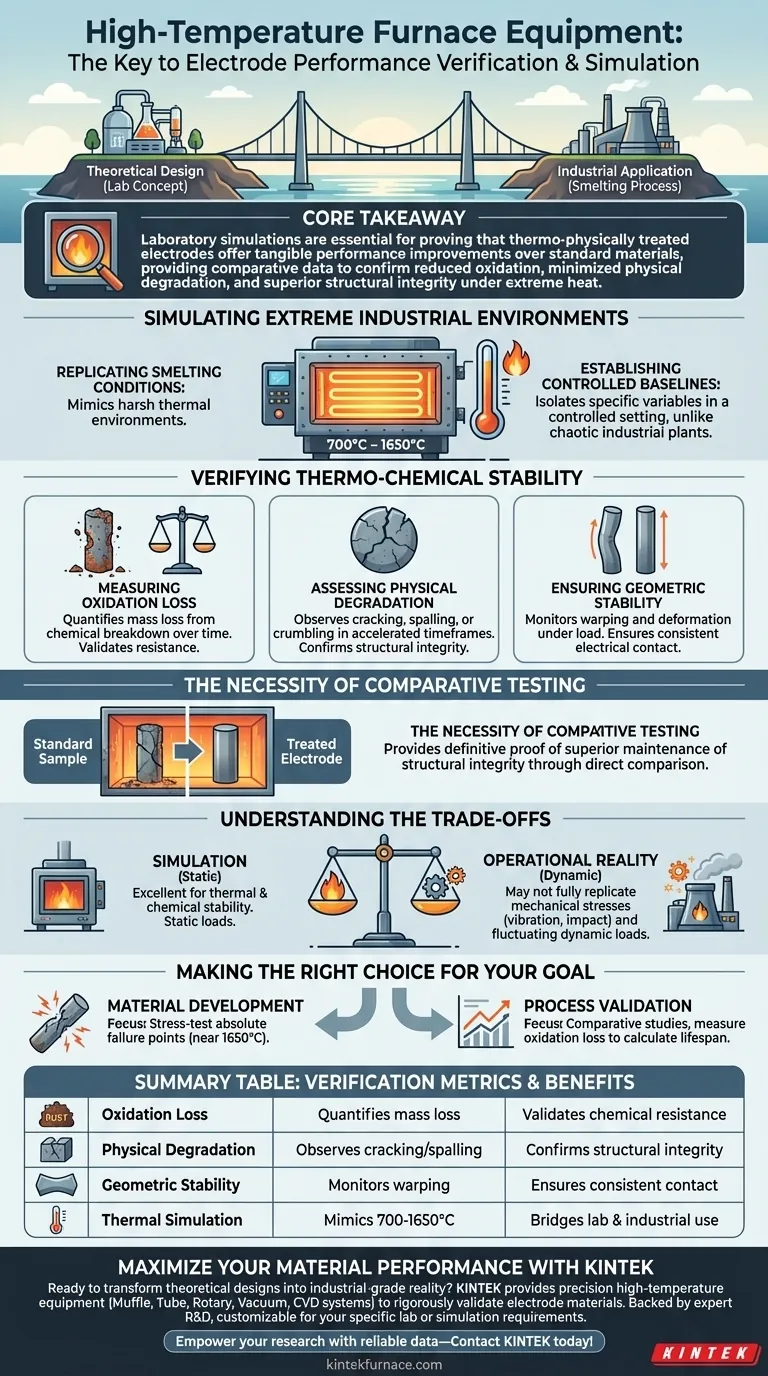

O equipamento de fornos de alta temperatura atua como a fase crítica de validação no desenvolvimento de materiais de eletrodos, preenchendo a lacuna entre o projeto teórico e a aplicação industrial. Ao gerar temperaturas precisas variando de 700°C a 1650°C, essas unidades de grau laboratorial simulam os ambientes térmicos agressivos dos processos de fundição para testar rigorosamente a estabilidade termoquímica e a resiliência física dos eletrodos modificados.

Ponto Principal As simulações de laboratório são essenciais para provar que os eletrodos tratados termofisicamente oferecem melhorias tangíveis de desempenho em relação aos materiais padrão. Esses fornos fornecem os dados comparativos necessários para confirmar a redução da oxidação, a minimização da degradação física e a integridade estrutural superior sob calor extremo.

Simulando Ambientes Industriais Extremos

Recriando Condições de Fundição

Para prever com precisão como um eletrodo se comportará em uma fundição do mundo real, os testes devem ocorrer sob estresse térmico semelhante.

Fornos de grau laboratorial são capazes de atingir temperaturas entre 700°C e 1650°C.

Essa ampla faixa permite que os pesquisadores imitem os ambientes térmicos extremos específicos encontrados em vários processos de fundição.

Estabelecendo Linhas de Base Controladas

Ao contrário do ambiente caótico de uma planta industrial ativa, um forno de laboratório oferece um ambiente controlado.

Isso permite o isolamento de variáveis específicas, garantindo que os dados de desempenho sejam atribuídos estritamente às propriedades do material do eletrodo.

Verificando a Estabilidade Termoquímica

Medindo a Perda por Oxidação

Um dos principais modos de falha dos eletrodos em altas temperaturas é a oxidação.

Fornos de alta temperatura permitem que os pesquisadores quantifiquem exatamente quanta massa um eletrodo perde devido à oxidação quando exposto ao calor ao longo do tempo.

Isso valida se os materiais modificados resistem com sucesso à decomposição química melhor do que os análogos não tratados.

Avaliando a Degradação Física

O calor faz com que os materiais rachem, lasquem ou esfarelem.

Testes de simulação fornecem uma janela para observar a degradação física em prazos acelerados.

Se um eletrodo tratado permanecer intacto enquanto uma amostra de controle se degrada, a eficácia do tratamento é verificada.

Garantindo a Estabilidade Geométrica

Um eletrodo deve manter sua forma para funcionar corretamente em um forno de arco ou panela de fundição.

Os testes verificam a estabilidade geométrica, garantindo que o material não se deforme ou empenhe sob carga térmica.

Isso confirma que o eletrodo manterá os pontos de contato elétrico e físico necessários durante a operação real.

A Necessidade de Testes Comparativos

Validando Tratamentos Termofísicos

O objetivo principal do uso deste equipamento é frequentemente a análise comparativa.

Pesquisadores colocam eletrodos tratados termofisicamente ao lado de amostras padrão para observar o desempenho relativo.

O equipamento fornece prova definitiva se a modificação resulta na manutenção superior da integridade estrutural do eletrodo.

Entendendo os Compromissos

Simulação vs. Realidade Operacional

Embora fornos de alta temperatura sejam excelentes para testar a estabilidade térmica e química, eles são simulações.

Eles podem não replicar perfeitamente estresses mecânicos dinâmicos, como vibração ou impacto físico, presentes em um fundidor industrial ativo.

Cargas Estáticas vs. Dinâmicas

O teste em forno é tipicamente uma carga térmica estática.

Aplicações do mundo real frequentemente envolvem correntes elétricas flutuantes e interações dinâmicas com escória ou matérias-primas, que a simulação puramente térmica pode não capturar totalmente.

Fazendo a Escolha Certa para o Seu Objetivo

Como Aplicar Isso ao Seu Projeto

- Se o seu foco principal for Desenvolvimento de Materiais: Priorize testes nos limites superiores (próximo a 1650°C) para testar os pontos de falha absolutos de seus revestimentos ou tratamentos modificados.

- Se o seu foco principal for Validação de Processo: Use o forno para realizar estudos comparativos, medindo rigorosamente as taxas de perda por oxidação entre amostras tratadas e não tratadas para calcular melhorias potenciais na vida útil.

Em última análise, a simulação de alta temperatura transforma melhorias teóricas de materiais em dados de desempenho verificados e quantificáveis.

Tabela Resumo:

| Métrica de Verificação | Significado do Teste | Benefício Chave |

|---|---|---|

| Perda por Oxidação | Quantifica a perda de massa ao longo do tempo | Valida a resistência química e a durabilidade |

| Degradação Física | Observa rachaduras, lascamento ou esfarelamento | Confirma a integridade estrutural sob estresse |

| Estabilidade Geométrica | Monitora empenamento e deformação | Garante contato elétrico consistente |

| Simulação Térmica | Imita ambientes de 700°C a 1650°C | Preenche a lacuna entre laboratório e uso industrial |

Maximize o Desempenho do Seu Material com a KINTEK

Pronto para transformar projetos teóricos em realidade de grau industrial? A KINTEK fornece o equipamento de alta temperatura de precisão necessário para validar rigorosamente seus materiais de eletrodos. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de laboratório ou simulação. Se você está focando no desenvolvimento de materiais a 1650°C ou validando a estabilidade do processo, nossos fornos oferecem os ambientes controlados que você precisa para ter sucesso.

Capacite sua pesquisa com dados confiáveis — Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno mufla é considerado um produto sensível? Entenda os riscos de alto perigo e as necessidades de segurança

- Qual o papel de um forno mufla na SHS de ortossilicato de lítio? Ignição Térmica Eficiente Explicada

- Quais são os principais aspectos a considerar ao escolher um forno mufla? Garanta desempenho e segurança ótimos

- Qual é a função de um forno mufla de alta temperatura? Adsorvente de Casca de Ovo Mestre Ativação

- Como um forno mufla é utilizado na determinação do teor de cinzas em amostras de biomassa? Guia de Análise Precisa

- Por que um forno mufla com controle de precisão é necessário para o tratamento térmico de RuO2/g-C3N4? Garanta Catalisadores Perfeitos

- Por que a separação de câmaras é importante em um forno mufla? Garante Pureza e Aquecimento Uniforme

- Por que um forno de resistência em caixa de alta temperatura é essencial para análise de falhas? Domine o Crescimento de TGO e os Testes Isotérmicos