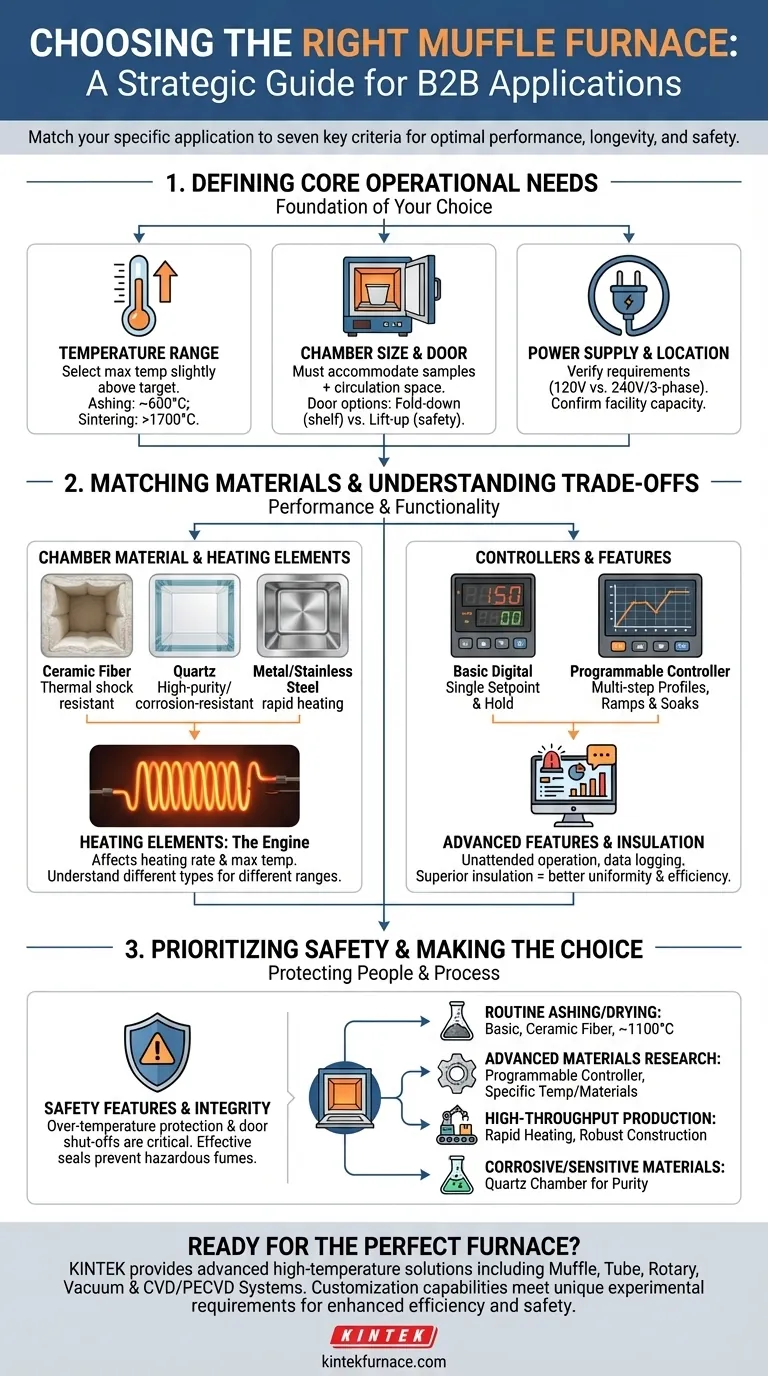

Para escolher o forno mufla certo, você deve avaliar sua aplicação específica em relação a sete critérios chave: temperatura máxima de operação, tamanho da câmara, material da câmara, tipo de elemento de aquecimento, programabilidade do controlador, recursos de segurança e compatibilidade da fonte de alimentação. Esses fatores trabalham juntos para determinar o desempenho, a longevidade e a adequação do forno para o seu trabalho.

O objetivo não é comprar o forno com a temperatura mais alta ou com mais recursos, mas selecionar uma ferramenta precisamente adaptada às suas necessidades científicas ou de produção específicas. Uma incompatibilidade em qualquer área chave pode levar a resultados comprometidos, riscos de segurança e despesas desnecessárias.

Definindo suas Necessidades Operacionais Essenciais

Antes de avaliar os modelos de forno, você deve primeiro definir os parâmetros inegociáveis do seu trabalho. Esses requisitos fundamentais irão imediatamente restringir suas opções.

Faixa de Temperatura: O Ponto de Partida Inegociável

Sua consideração primária é a temperatura máxima exigida para o seu processo. Sempre selecione um forno com uma temperatura máxima de operação pelo menos ligeiramente superior ao seu alvo, pois operar um forno no seu limite absoluto por períodos prolongados encurtará sua vida útil.

Diferentes aplicações exigem capacidades de temperatura vastamente diferentes, desde a incineração de amostras orgânicas (~600°C) até a sinterização de cerâmicas avançadas (>1700°C).

Tamanho da Câmara e Orientação da Porta

A câmara interna deve ser grande o suficiente para acomodar suas amostras ou cadinhos com espaço adequado para circulação de ar. Considere não apenas o volume, mas as dimensões.

Além disso, avalie o design da porta. Uma porta rebatível pode servir como uma prateleira conveniente para carregar e descarregar, enquanto uma porta de elevação mantém a face quente afastada do operador, melhorando a segurança.

Fonte de Alimentação e Localização

Verifique os requisitos elétricos do forno. Os fornos de laboratório podem variar de modelos padrão de 120V que se conectam a qualquer tomada de parede a unidades potentes de 240V ou trifásicas que exigem circuitos dedicados de alta amperagem instalados por um eletricista.

Confirmar as capacidades de energia da sua instalação antecipadamente evita surpresas caras na instalação.

Combinando Materiais com sua Aplicação

A construção física da câmara do forno e seu sistema de aquecimento impactam diretamente o desempenho, a durabilidade e os processos que você pode executar com segurança.

Material da Câmara: Equilibrando Reatividade e Durabilidade

O material que reveste a câmara de aquecimento é crítico.

Corpos de fibra cerâmica oferecem excelente isolamento e boa resistência ao choque térmico, tornando-os uma escolha versátil para tratamento térmico geral e incineração.

Câmaras de quartzo fornecem ambientes de alta pureza e resistentes à corrosão, adequados para reações químicas sensíveis ou processamento de semicondutores.

Corpos de metal, frequentemente aço inoxidável, proporcionam excelente condutividade térmica para aquecimento rápido e são adequados para ambientes de produção de alto rendimento onde a inércia química é uma preocupação menor.

Elementos de Aquecimento: O Motor do Seu Forno

Os elementos de aquecimento são os componentes consumíveis que geram calor. Seu material e design ditam a taxa de aquecimento do forno e a temperatura máxima.

Embora os fabricantes lidem com a seleção específica, entender que diferentes tipos de elementos são usados para diferentes faixas de temperatura ajuda você a compreender por que os fornos de alta temperatura são significativamente mais caros.

Compreendendo as Trocas

Escolher um forno envolve equilibrar recursos avançados com custo e complexidade. Mais nem sempre é melhor.

Controladores Básicos vs. Programáveis

Um controlador digital básico permite definir uma única temperatura alvo (setpoint) e mantê-la. Isso é perfeitamente adequado para processos simples como secagem, incineração ou tratamento térmico básico.

Um controlador programável permite criar perfis térmicos complexos de várias etapas com taxas de aquecimento controladas (rampas), tempos de permanência (soaks) e etapas de resfriamento. Isso é essencial para pesquisa de materiais, cerâmica e metalurgia avançada.

Recursos de Software: Ferramenta Essencial ou Complexidade Desnecessária?

Controladores avançados podem oferecer recursos como alarmes, temporizadores, registro de dados ou programação de gradiente térmico. Estes são inestimáveis para operação autônoma, validação de processo em indústrias regulamentadas (por exemplo, farmacêutica) ou pesquisa sofisticada.

Para tarefas básicas e supervisionadas, esses recursos podem adicionar complexidade e custo desnecessários.

O Impacto do Isolamento de Alta Qualidade

O isolamento superior faz mais do que apenas proteger o usuário. Ele se traduz diretamente em melhor uniformidade de temperatura dentro da câmara, tempos de aquecimento mais rápidos e consumo de energia significativamente menor.

Um forno mal isolado terá dificuldade em manter uma temperatura estável e custará mais para operar ao longo de sua vida útil.

Priorizando Segurança e Longevidade

Os recursos de segurança não são acessórios opcionais; são requisitos fundamentais para proteger o operador, a instalação e suas amostras.

Proteção Contra Superaquecimento e Mecanismos de Falha Segura

Um circuito de proteção contra superaquecimento é um recurso de segurança crítico. Ele usa um sensor separado e independente para monitorar a temperatura do forno e desligará automaticamente a energia se exceder um limite de segurança predefinido, evitando falhas catastróficas.

Um mecanismo de desligamento automático vinculado à abertura da porta é outro recurso chave, protegendo os usuários da exposição direta ao calor extremo e aos componentes elétricos.

Vedação da Porta e Integridade Estrutural

Uma vedação eficaz da porta é crucial para manter uma atmosfera interna consistente e evitar que fumos perigosos escapem para o laboratório. Também melhora a eficiência energética.

Isolamento de alta qualidade e construção externa robusta garantem que as superfícies externas do forno permaneçam a uma temperatura segura durante a operação.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada por uma compreensão clara de sua aplicação principal.

- Se o seu foco principal é incineração ou secagem de rotina: Um forno confiável com um controlador digital básico, isolamento de fibra cerâmica e uma temperatura máxima em torno de 1100°C é uma escolha econômica.

- Se o seu foco principal é pesquisa avançada de materiais: Priorize um controlador programável para ciclos térmicos complexos e selecione um forno com a temperatura e os materiais da câmara apropriados para seus experimentos.

- Se o seu foco principal é produção de alto rendimento: Concentre-se em taxas de aquecimento rápidas, construção robusta e um tamanho de câmara otimizado para suas peças.

- Se o seu foco principal é o processamento de materiais corrosivos ou sensíveis: Um forno com câmara de quartzo provavelmente é necessário para evitar contaminação da amostra e degradação da câmara.

Ao combinar sistematicamente as capacidades do forno com suas necessidades específicas, você garante um investimento seguro, eficiente e bem-sucedido.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Faixa de Temperatura | A temperatura máxima de operação deve exceder as necessidades do seu processo para longevidade. |

| Tamanho da Câmara | Deve acomodar amostras com espaço para circulação de ar; considere a orientação da porta. |

| Material da Câmara | Escolha fibra cerâmica, quartzo ou metal com base na pureza, durabilidade e aplicação. |

| Elemento de Aquecimento | O tipo afeta a taxa de aquecimento e a temperatura; varia de acordo com o modelo e os requisitos. |

| Tipo de Controlador | Básico para tarefas simples; programável para perfis térmicos complexos e pesquisa. |

| Recursos de Segurança | Inclui proteção contra superaquecimento e desligamento da porta para segurança do operador. |

| Fonte de Alimentação | Verifique os requisitos elétricos para corresponder às capacidades da instalação e evitar problemas. |

Pronto para encontrar o forno mufla perfeito para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos, garantindo maior eficiência, segurança e desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente