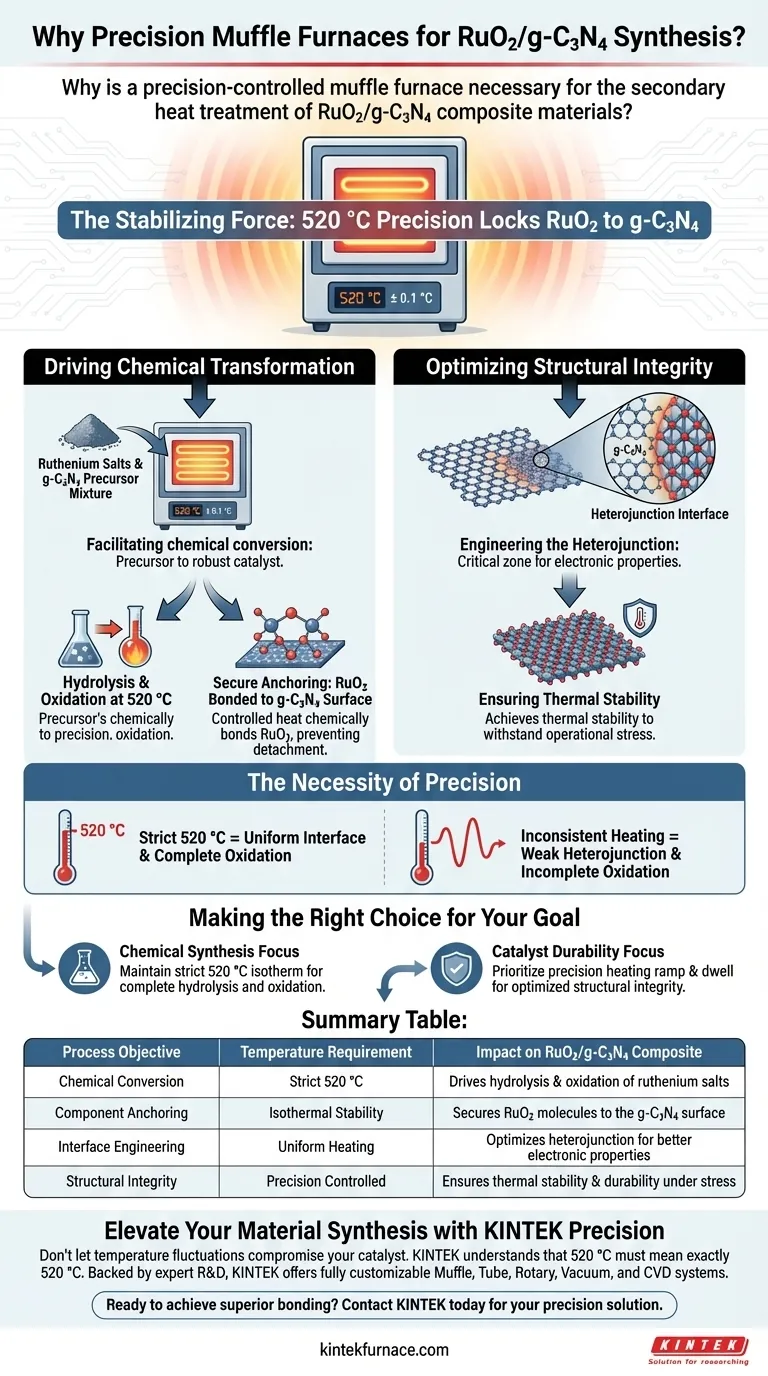

Um forno mufla com controle de precisão é estritamente necessário para o tratamento térmico secundário de compósitos de RuO2/g-C3N4 para manter um ambiente térmico estável em exatamente 520 °C.

Este controle preciso de temperatura impulsiona dois processos críticos: a hidrólise e oxidação de sais de rutênio em RuO2 firmemente aderido, e a otimização estrutural da interface de heterojunção entre o óxido de rutênio e o suporte de nitreto de carbono grafítico.

Ponto Principal O forno mufla atua como a força estabilizadora que fixa os sais de rutênio na superfície do g-C3N4 através da oxidação controlada. Ao manter um ambiente uniforme de 520 °C, ele transforma uma mistura precursora solta em um catalisador compósito robusto e termicamente estável com uma heterojunção totalmente otimizada.

Impulsionando a Transformação Química

Facilitando a Hidrólise e Oxidação

A função principal do forno durante a calcinação secundária é facilitar a conversão química da mistura precursora.

Na temperatura específica de 520 °C, o forno promove a hidrólise e oxidação dos sais de rutênio.

Ancoragem Segura dos Componentes

Este processo térmico não deposita simplesmente material; ele o liga quimicamente.

O calor controlado garante que, à medida que os sais de rutênio se convertem em RuO2, eles se tornam firmemente aderidos à superfície do g-C3N4, evitando o desprendimento durante futuras aplicações catalíticas.

Otimizando a Integridade Estrutural

Criando a Interface de Heterojunção

Além da simples aderência, o forno é responsável por projetar a interface onde os dois materiais se encontram.

O tratamento térmico otimiza a interface de heterojunção do compósito RuO2/g-C3N4, que é a zona crítica onde as propriedades eletrônicas únicas do catalisador são definidas.

Garantindo a Estabilidade Térmica

A integridade estrutural do catalisador final depende desta fase de aquecimento secundário.

Ao submeter o compósito a um ambiente estável de alta temperatura, o forno garante que o material atinja a estabilidade térmica necessária para suportar o estresse operacional.

Compreendendo a Necessidade de Precisão

O Papel da Estabilidade da Temperatura

O termo "controle de precisão" não é uma sugestão; é um requisito operacional.

Para alcançar a hidrólise e oxidação química específicas descritas, o forno deve manter 520 °C sem flutuações significativas.

Riscos de Aquecimento Inconsistente

Embora não detalhado explicitamente nos dados primários, a dependência de um forno mufla implica que aquecimento em ar aberto ou fontes de calor inconsistentes falhariam em produzir uma interface uniforme.

Temperaturas imprecisas poderiam levar à oxidação incompleta dos sais de rutênio ou a uma heterojunção fraca, comprometendo a integridade estrutural do catalisador.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese de RuO2/g-C3N4, considere o seguinte com base nos seus objetivos específicos:

- Se o seu foco principal é Síntese Química: Garanta que seu forno possa manter um isoterma estrito de 520 °C para impulsionar a hidrólise e oxidação completas dos sais de rutênio.

- Se o seu foco principal é Durabilidade do Catalisador: Priorize a precisão da rampa de aquecimento e do tempo de permanência para otimizar a interface de heterojunção para máxima integridade estrutural.

A precisão do seu tratamento térmico dita diretamente a estabilidade e a força de ligação do seu material compósito final.

Tabela Resumo:

| Objetivo do Processo | Requisito de Temperatura | Impacto no Compósito RuO2/g-C3N4 |

|---|---|---|

| Conversão Química | Estrito 520 °C | Impulsiona a hidrólise e oxidação dos sais de rutênio |

| Ancoragem de Componentes | Estabilidade Isotérmica | Fixa moléculas de RuO2 à superfície do g-C3N4 |

| Engenharia de Interface | Aquecimento Uniforme | Otimiza a heterojunção para melhores propriedades eletrônicas |

| Integridade Estrutural | Controle de Precisão | Garante estabilidade térmica e durabilidade sob estresse |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Não deixe que flutuações de temperatura comprometam a integridade estrutural do seu catalisador. Na KINTEK, entendemos que 520 °C devem significar exatamente 520 °C para seus compósitos de RuO2/g-C3N4.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às necessidades únicas de estabilidade térmica e ancoragem química da sua pesquisa.

Pronto para alcançar ligação superior e otimização de heterojunção? Entre em contato conosco hoje para encontrar a solução perfeita com controle de precisão para o seu laboratório.

Guia Visual

Referências

- Yongjun Liu, Zhiming Huang. Photocatalytic reduction of aqueous chromium(<scp>vi</scp>) by RuO<sub>2</sub>/g-C<sub>3</sub>N<sub>4</sub> composite under visible light irradiation. DOI: 10.1039/d5ra00883b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o design de um forno mufla garante um aquecimento uniforme e seguro? Descubra Precisão e Segurança no Tratamento Térmico

- Qual é a função das fornalhas de alta temperatura na conversão de hidroxiapatita biogênica? Obtenha Biomateriais de Alta Pureza

- Como os fornos mufla previnem a contaminação dos materiais? Garanta a pureza em processos de alta temperatura

- Como um forno mufla de laboratório mantém um ambiente eficiente para a redução da ilmenita? Otimize o Tratamento Térmico

- Como um forno mufla é utilizado no pós-processamento de pó de hidroxiapatita (HA)? Otimizando Pureza e Bioatividade

- Quais são as vantagens de usar um forno mufla a vácuo em um laboratório? Aumente a Eficiência e a Pureza no Processamento de Materiais

- Por que os fornos experimentais de caixa de alta precisão são necessários para a pesquisa de revestimento FeCrAl? Domine a Precisão do Envelhecimento Térmico

- Qual o papel de um Forno Mufla na produção de aerogel cerâmico Bouligand? Ceramização e Solidificação Essenciais