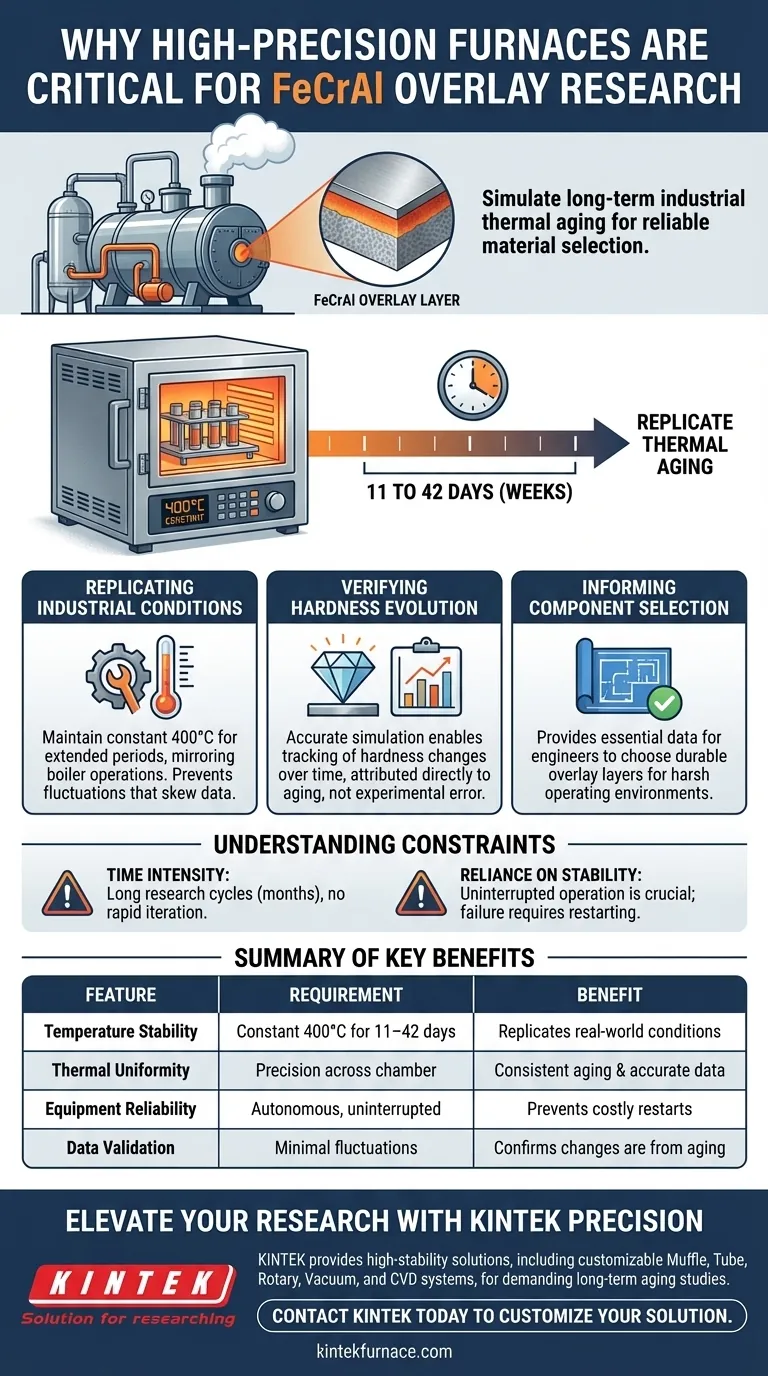

Fornos experimentais de caixa de alta precisão são cruciais para a pesquisa em camadas de revestimento FeCrAl porque fornecem o ambiente estritamente controlado necessário para simular o envelhecimento térmico industrial de longo prazo. Especificamente, esses fornos são necessários para manter uma temperatura constante, como 400 graus Celsius, por períodos prolongados que variam de 11 a 42 dias, garantindo a verificação precisa das tendências de evolução da dureza.

A seleção confiável de materiais para componentes de caldeiras industriais depende da compreensão de como os materiais se degradam ao longo do tempo. Fornos de alta precisão permitem que os pesquisadores reproduzam essas condições adversas ao longo de semanas, fornecendo os dados essenciais necessários para prever o desempenho do material.

Simulando Condições Industriais

Para entender como as camadas de revestimento FeCrAl se comportarão no mundo real, os pesquisadores devem ir além dos testes de curto prazo. Eles precisam replicar o estresse térmico sustentado encontrado em ambientes industriais.

A Necessidade de Estabilidade de Longo Prazo

Componentes de caldeiras industriais funcionam continuamente por longos períodos. Para simular isso, os arranjos experimentais devem funcionar por semanas, em vez de horas.

De acordo com a referência principal, protocolos de teste específicos exigem a manutenção das condições por 11 a 42 dias. Apenas um forno de alta precisão pode garantir que a temperatura permaneça constante durante esse período estendido, sem flutuações que distorceriam os dados.

Replicando o Envelhecimento Térmico

Os materiais se comportam de maneira diferente quando expostos ao calor por longos períodos, um processo conhecido como envelhecimento térmico.

Para observar os verdadeiros efeitos do envelhecimento nas camadas de FeCrAl, o ambiente deve ser mantido a uma temperatura estável de 400 graus Celsius. Fornos de caixa de alta precisão fornecem a uniformidade térmica necessária para garantir que o processo de envelhecimento observado em laboratório espelhe a realidade.

Analisando o Desempenho do Material

O objetivo final do uso de equipamentos de alta precisão é obter dados acionáveis sobre as propriedades físicas do material.

Verificando a Evolução da Dureza

Uma métrica de desempenho chave para camadas de revestimento FeCrAl é como sua dureza evolui sob estresse térmico.

Flutuações na temperatura podem produzir leituras de dureza inconsistentes. Ao garantir um ambiente térmico estável, os pesquisadores podem atribuir as mudanças na dureza diretamente ao processo de envelhecimento do material, em vez de erro experimental.

Informando a Seleção de Componentes

Os dados derivados desses testes rigorosos não são meramente acadêmicos.

Eles fornecem os dados essenciais necessários para selecionar os materiais apropriados para componentes de caldeiras industriais. Engenheiros confiam nesses dados de dureza verificados para escolher camadas de revestimento que resistirão às condições reais de operação.

Compreendendo as Restrições

Embora fornos de caixa de alta precisão sejam necessários para uma simulação precisa, os pesquisadores devem estar cientes dos desafios inerentes a essa metodologia de teste.

O Compromisso da Intensidade de Tempo

A principal restrição dessa abordagem é o significativo investimento de tempo.

Como a simulação requer de 11 a 42 dias de operação contínua, a iteração rápida é impossível. Os ciclos de pesquisa são longos, o que significa que uma falha no equipamento ou na configuração no dia 30 requer o reinício de um processo de um mês.

Confiança na Estabilidade Ambiental

A validade dos dados depende inteiramente da estabilidade ininterrupta do forno.

Se o equipamento perder a precisão ou sofrer interrupções de energia durante o ciclo de várias semanas, a simulação de "temperatura constante" é comprometida. Isso exige equipamentos robustos que possam operar de forma autônoma e confiável por semanas a fio.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que sua pesquisa em camadas de revestimento FeCrAl produza dados industriais válidos, alinhe seus protocolos de teste com seus objetivos específicos.

- Se seu foco principal é verificar a durabilidade do material: Priorize equipamentos capazes de manter estabilidade térmica rigorosa em ciclos com duração de pelo menos 42 dias para mapear com precisão a evolução da dureza.

- Se seu foco principal é a aplicação industrial: Use os dados derivados dessas simulações de envelhecimento de longo prazo para validar a seleção de materiais para componentes de caldeiras operando a 400 graus Celsius.

Ao investir em controle térmico de alta precisão, você transforma dados experimentais brutos em soluções de engenharia confiáveis.

Tabela Resumo:

| Característica | Requisito para Pesquisa FeCrAl | Benefício para Análise de Materiais |

|---|---|---|

| Estabilidade de Temperatura | Constante 400°C por 11–42 dias | Reproduz condições reais de caldeiras industriais |

| Uniformidade Térmica | Precisão em toda a câmara | Garante envelhecimento consistente e dados de dureza precisos |

| Confiabilidade do Equipamento | Operação autônoma e ininterrupta | Evita reinícios custosos em ciclos de pesquisa de um mês |

| Validação de Dados | Flutuações mínimas | Confirma que as mudanças se devem ao envelhecimento, não a erro experimental |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Dados precisos são a base da engenharia industrial confiável. A KINTEK fornece as soluções térmicas de alta estabilidade necessárias para estudos exigentes de envelhecimento de longo prazo. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às rigorosas restrições de sua pesquisa de revestimento FeCrAl.

Não deixe que as flutuações do equipamento comprometam semanas de dados. Garanta que suas previsões de desempenho de materiais sejam precisas com o controle térmico líder de mercado da KINTEK.

Entre em contato com a KINTEK hoje mesmo para personalizar sua solução de forno de alta precisão.

Guia Visual

Referências

- María Asunción Valiente Bermejo, Mattias Thuvander. Microstructure and Properties of FeCrAl Overlay Welds at High Temperature Service. DOI: 10.1007/s11661-025-07846-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como é que os fornos de caixa são normalmente carregados?Métodos eficientes para aquecimento industrial

- Quais são os benefícios de usar um forno elétrico para aquecimento residencial? Descubra a Solução Segura e Eficiente

- Como o tratamento térmico em forno mufla aprimora o desempenho do MnO2@g-C3N4? Aumente a Eficiência Catalítica Hoje

- Quais características estruturais tornam as muflas versáteis para uso em laboratório? Descubra Projetos Chave para Aquecimento de Precisão

- Quais condições ambientais críticas um forno mufla fornece para o ferro fundido de alumínio? Otimize seu tratamento térmico

- Quais são as características de design dos Fornos de Câmara? Otimize seu Tratamento Térmico com Engenharia Avançada

- Por que a calcinação em alta temperatura é necessária para NiFe2O4? Otimize a Formação de Espinélio com Fornos Mufla Industriais

- Como devem ser manuseados os cadinhos aquecidos após a remoção do forno? Garanta Resultados Precisos com o Resfriamento Adequado