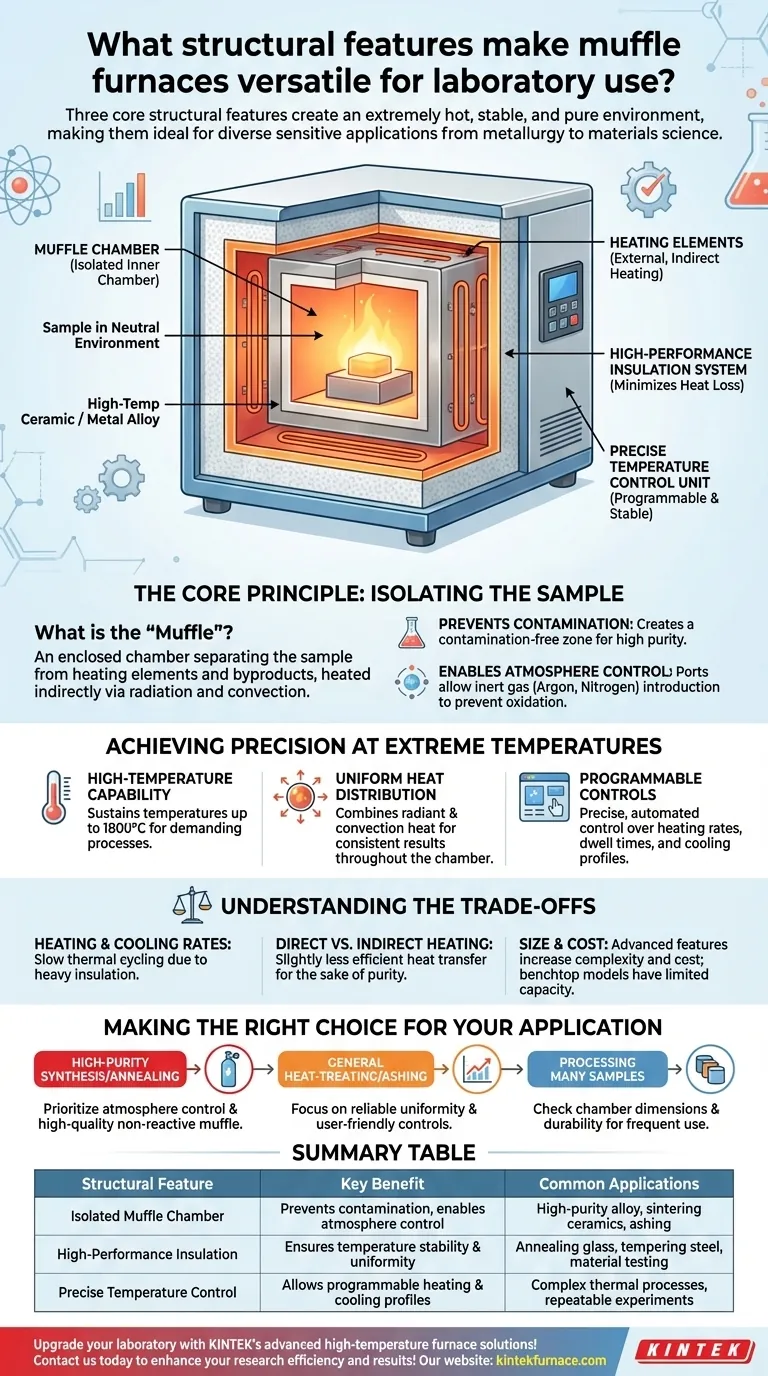

No seu âmago, a versatilidade de uma mufla provém de três características estruturais: uma câmara interna isolada chamada mufla, um sistema de isolamento de alto desempenho e uma unidade de controle de temperatura precisa. Esta combinação permite criar um ambiente extremamente quente, estável e puro, tornando-a adequada para uma vasta gama de aplicações laboratoriais sensíveis, desde a metalurgia à ciência dos materiais.

O desafio central em muitos processos de alta temperatura é evitar que o material aquecido reaja com a própria fonte de calor. Uma mufla resolve isso separando fisicamente a amostra em uma câmara neutra, dando ao usuário controle total sobre o ambiente térmico.

O Princípio Fundamental: Isolamento da Amostra

A característica definidora deste forno é a própria "mufla". Compreender este componente é fundamental para entender a função primária do forno.

O que é a "Mufla"?

Uma mufla é uma câmara fechada, tipicamente feita de cerâmica de alta temperatura ou uma liga metálica especial. Ela contém o material que está sendo processado.

Crucialmente, os elementos de aquecimento estão localizados fora desta câmara. Isso significa que a amostra é aquecida indiretamente por radiação e convecção, nunca entrando em contato direto com os elementos elétricos ou quaisquer subprodutos da combustão.

Prevenção de Contaminação

Essa separação é a vantagem mais significativa do forno. Ela cria um ambiente livre de contaminação, essencial para processos onde a pureza é primordial.

Aplicações como a produção de ligas de alta pureza, sinterização de cerâmicas sensíveis ou incineração de amostras para análise química dependem dessa característica para evitar que reações indesejadas ou impurezas alterem os resultados.

Permitindo o Controle da Atmosfera

A natureza selada da câmara da mufla a torna ideal para controlar a atmosfera interna.

Muitos modelos incluem portas que permitem aos usuários purgar o ar e introduzir um gás inerte como argônio ou nitrogênio. Isso evita a oxidação, um requisito crítico ao trabalhar com materiais reativos, como titânio ou superligas.

Alcançando Precisão em Temperaturas Extremas

A versatilidade exige não apenas calor intenso, mas calor controlado. As muflas são projetadas para excepcional estabilidade e uniformidade.

Capacidade de Alta Temperatura

As muflas são projetadas para atingir e sustentar altas temperaturas, frequentemente variando de 1000°C a 1800°C (1832°F a 3272°F).

Essa capacidade as torna adequadas para processos exigentes, como têmpera de aço, recozimento de vidro ou sinterização de materiais avançados que requerem energia térmica significativa.

Distribuição Uniforme de Calor

O design combina a transferência de calor por radiação e convecção para garantir que a temperatura seja consistente em toda a câmara.

Esta uniformidade de temperatura é vital para obter resultados repetíveis e garantir que todo um lote ou um único componente grande seja tratado de forma uniforme. O aquecimento inconsistente pode levar a experimentos falhos e materiais com defeito.

Controles Programáveis

As muflas modernas apresentam controladores digitais avançados, termostatos e temporizadores. Esses sistemas permitem um controle preciso e automatizado das taxas de aquecimento, tempos de patamar e perfis de resfriamento.

Este nível de controle é essencial para processos térmicos complexos e de várias etapas e garante que os experimentos possam ser replicados com alta fidelidade.

Entendendo as Compensações

Embora altamente versátil, o design de uma mufla apresenta certas compensações operacionais que são importantes de reconhecer.

Taxas de Aquecimento e Resfriamento

O mesmo isolamento pesado que torna as muflas tão eficientes também significa que elas retêm o calor por muito tempo. Geralmente, elas aquecem e, mais significativamente, esfriam lentamente.

Isso pode ser uma limitação em ambientes de alto rendimento onde a ciclagem térmica rápida é necessária. Outros tipos de fornos podem ser mais adequados para aplicações que exigem resfriamentos rápidos.

Aquecimento Direto vs. Indireto

Como o aquecimento é indireto, a transferência de calor pode ser ligeiramente menos eficiente do que em um forno onde os elementos são expostos diretamente à carga de trabalho.

No entanto, este é o preço necessário pela pureza e pelo ambiente livre de contaminação, que é o propósito principal da mufla.

Tamanho e Custo

Características como controles atmosféricos avançados, classificações de temperatura mais altas e maiores volumes de câmara aumentam a complexidade e o custo da unidade. Os modelos de bancada oferecem uma pegada compacta para laboratórios, mas têm capacidade limitada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos seus objetivos experimentais específicos.

- Se seu foco principal é a síntese ou recozimento de alta pureza: Priorize um forno com excelentes capacidades de controle de atmosfera e uma mufla cerâmica de alta qualidade e não reativa.

- Se seu foco principal é o tratamento térmico geral ou incineração: Sua necessidade mais crítica é um modelo com uniformidade de temperatura confiável e controles programáveis fáceis de usar.

- Se seu foco principal é o processamento de muitas amostras: Preste muita atenção às dimensões internas da câmara e à durabilidade do isolamento e das vedações da porta para suportar o uso frequente.

Em última análise, o design estrutural de uma mufla a torna uma ferramenta confiável e precisa para a criação de ambientes térmicos altamente controlados.

Tabela Resumo:

| Característica Estrutural | Principal Benefício | Aplicações Comuns |

|---|---|---|

| Câmara de Mufla Isolada | Previne contaminação, permite controle de atmosfera | Produção de ligas de alta pureza, sinterização de cerâmicas, incineração de amostras |

| Isolamento de Alto Desempenho | Garante estabilidade e uniformidade da temperatura | Recozimento de vidro, têmpera de aço, teste de materiais |

| Unidade de Controle de Temperatura Precisa | Permite perfis programáveis de aquecimento e resfriamento | Processos térmicos complexos, experimentos repetíveis |

Atualize seu laboratório com as avançadas soluções de forno de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios muflas, fornos tubulares e muito mais, todos personalizáveis para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos sistemas de aquecimento de precisão podem aumentar a eficiência e os resultados da sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros