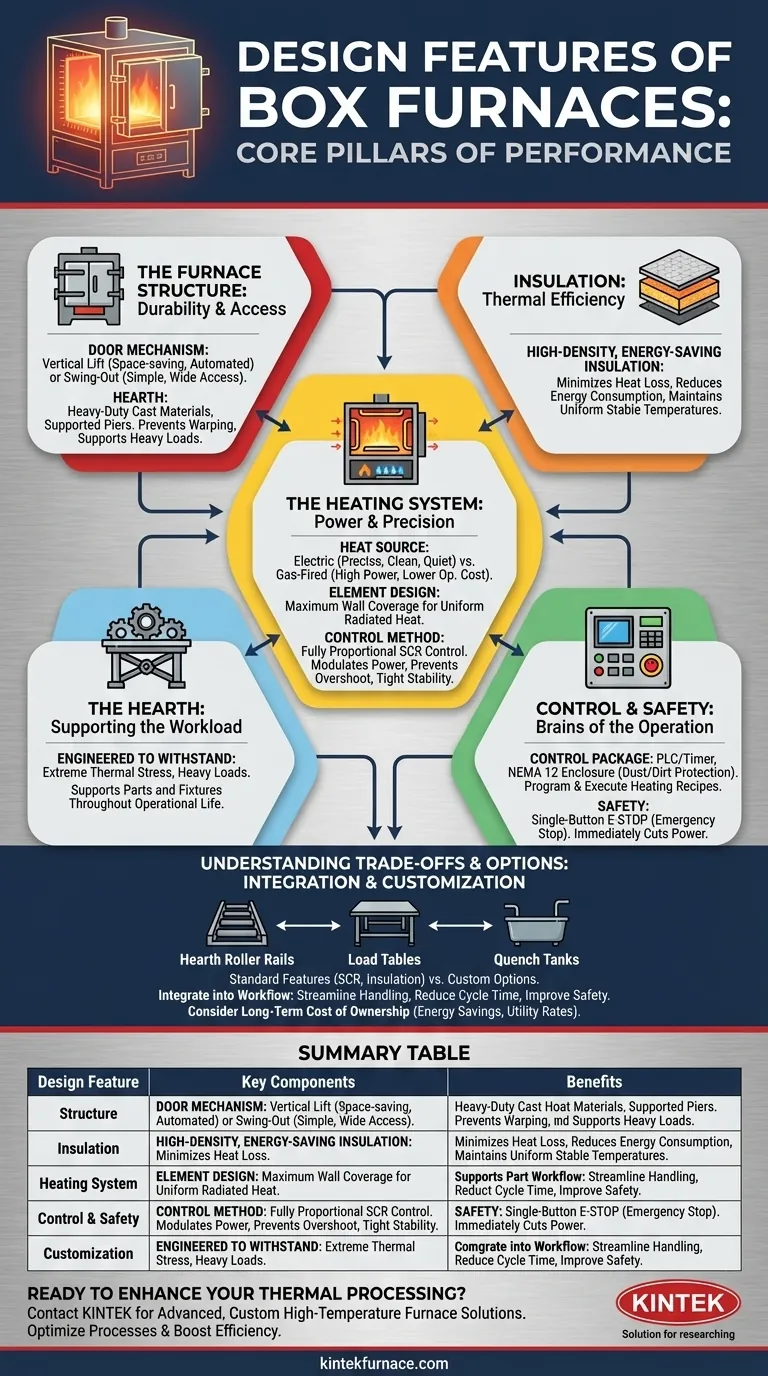

Em sua essência, os fornos de câmara são projetados em torno de cinco pilares de design fundamentais. Estes incluem a estrutura física para acesso e durabilidade, o isolamento para eficiência térmica, o sistema de aquecimento para potência e uniformidade, a soleira para suporte de carga e o sistema de controle para precisão e segurança. Embora existam muitas configurações, esses componentes centrais definem as capacidades e o desempenho do forno em qualquer ambiente industrial.

Embora a lista de recursos pareça simples, o verdadeiro desafio de design reside em equilibrar durabilidade, uniformidade de temperatura e eficiência operacional. Cada componente, desde o mecanismo da porta até o sistema de controle, representa uma decisão crítica que impacta diretamente a adequação do forno para uma aplicação específica de tratamento térmico.

A Estrutura do Forno: Durabilidade e Acesso

A construção física de um forno de câmara determina sua vida útil, facilidade de uso e capacidade de integração em uma linha de produção.

Mecanismo da Porta: A Porta de Entrada para o Seu Processo

A porta é o componente mais frequentemente usado. Os dois designs principais são elevação vertical e abertura lateral.

Portas de elevação vertical são ideais para economizar espaço no chão e são frequentemente preferidas para processos automatizados de carga e descarga. Portas de abertura lateral são mecanicamente mais simples e podem proporcionar acesso mais amplo e desobstruído à câmara.

Isolamento: A Chave para a Eficiência Térmica

Fornos modernos utilizam isolamento de alta densidade e economia de energia. Este não é meramente um recurso de economia de custos; é crítico para o desempenho.

Um isolamento superior minimiza a perda de calor para o ambiente circundante, o que reduz diretamente o consumo de energia. Mais importante, ajuda a manter temperaturas estáveis e uniformes dentro da câmara, um fator crucial para resultados de processo consistentes.

A Soleira: Suportando a Carga de Trabalho

O piso do forno, ou soleira, é projetado para suportar estresse térmico extremo e cargas pesadas. É tipicamente construído a partir de materiais fundidos de alta resistência e suportado por pilares robustos.

Esta construção evita empenamento, rachaduras ou flacidez ao longo de milhares de ciclos térmicos, garantindo uma plataforma estável para peças e acessórios durante toda a vida útil operacional do forno.

O Sistema de Aquecimento: Potência e Precisão

O sistema de aquecimento é o coração do forno, responsável por fornecer energia térmica de forma precisa e uniforme.

Fonte de Calor: Gás vs. Elétrica

Os fornos de câmara podem ser aquecidos por sistemas elétricos ou a gás totalmente proporcionais.

Fornos elétricos, que usam elementos de aquecimento, oferecem precisão de temperatura excepcional, um ambiente de operação limpo e operação silenciosa. Fornos a gás podem frequentemente fornecer mais potência por um custo operacional menor (dependendo dos preços da concessionária) e são excelentes para câmaras maiores.

Design do Elemento: Garantindo Temperatura Uniforme

Em fornos elétricos, o posicionamento dos elementos de aquecimento é crítico. O objetivo é alcançar a máxima cobertura de parede para irradiar calor uniformemente por toda a câmara.

Um design de elemento deficiente cria pontos quentes e frios, levando a propriedades metalúrgicas inconsistentes nas peças processadas. Um sistema bem projetado garante que cada peça na carga de trabalho receba o mesmo tratamento térmico.

Método de Controle: Controle Proporcional e SCR

O termo "totalmente proporcional" é fundamental. Ao contrário de um termostato simples de ligar/desligar, este sistema modula continuamente a potência de saída.

Isso é frequentemente conseguido usando um Retificador Controlado por Silício (SCR), que ajusta finamente a voltagem para os elementos de aquecimento. Este método evita o sobreaquecimento da temperatura e proporciona a estabilidade rigorosa necessária para processos térmicos sensíveis.

Controle e Segurança: O Cérebro da Operação

O sistema de controle governa todos os aspectos da operação do forno, garantindo repetibilidade, segurança e integração.

O Pacote de Controle: Repetibilidade e Supervisão

Um pacote de controle de última geração tipicamente inclui um temporizador eletrônico multifuncional ou um controlador lógico programável (PLC). Esses sistemas permitem que os operadores programem, salvem e executem receitas de aquecimento complexas com alta repetibilidade.

Esses componentes são alojados em um painel de controle NEMA 12, que é um invólucro industrial projetado para proteger eletrônicos sensíveis de poeira, sujeira e líquidos não corrosivos pingando.

Mecanismos de Segurança: Protegendo Pessoal e Equipamento

A segurança é primordial em equipamentos de alta temperatura. Um botão único E-stop (Parada de Emergência) é um recurso padrão e não negociável que corta imediatamente a energia do sistema de aquecimento em caso de emergência.

Compreendendo os Compromissos e Opções

Um forno de câmara padrão fornece uma linha de base funcional, mas seu verdadeiro valor é percebido através da personalização para um fluxo de trabalho específico.

Recursos Padrão vs. Opções Personalizadas

As especificações padrão—como controle SCR e isolamento de alta densidade—formam a base de um forno de qualidade. No entanto, os recursos opcionais são o que adaptam a máquina ao seu processo.

Integrando o Forno ao Seu Fluxo de Trabalho

Opções como trilhos de rolos na soleira, mesas de carga e tanques de têmpera adjacentes não são acessórios; são componentes do sistema.

Essas adições transformam um forno autônomo em uma célula integrada de tratamento térmico, simplificando o manuseio de materiais, reduzindo o tempo de ciclo e melhorando a segurança e ergonomia do operador.

O Verdadeiro Custo de Propriedade

Ao selecionar recursos, considere as implicações a longo prazo. Atualizar o isolamento pode aumentar o preço inicial, mas pode se pagar em economia de energia. Escolher entre gás e elétrico tem um impacto profundo nos custos de utilidade mensais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos recursos certos depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é precisão e repetibilidade do processo: Analise o pacote de controle, o uso do controle de potência SCR e o layout do elemento de aquecimento para máxima uniformidade.

- Se o seu foco principal é produção de alto volume e automação: Priorize uma porta de elevação vertical e opções de integração como trilhos de rolos na soleira e mesas de carga automatizadas.

- Se o seu foco principal é minimizar os custos operacionais a longo prazo: Invista no isolamento de mais alta qualidade e analise cuidadosamente o custo-benefício do aquecimento a gás versus elétrico com base nas suas tarifas de utilidade locais.

Compreender esses princípios de design o capacita a selecionar não apenas um forno, mas uma solução personalizada para suas necessidades específicas de processamento térmico.

Tabela Resumo:

| Característica de Design | Componentes Chave | Benefícios |

|---|---|---|

| Estrutura | Portas de elevação vertical ou de abertura lateral, soleira reforçada | Durabilidade, fácil acesso, suporte de carga estável |

| Isolamento | Materiais de alta densidade | Eficiência energética, temperatura uniforme, perda de calor reduzida |

| Sistema de Aquecimento | Elementos elétricos ou a gás, controle SCR | Temperatura precisa, opções de potência, resultados consistentes |

| Controle & Segurança | PLC, painel NEMA 12, botão de emergência | Repetibilidade, segurança, integração com fluxos de trabalho |

| Customização | Trilhos de rolos, mesas de carga, tanques de têmpera | Automação aprimorada, tempo de ciclo reduzido, manuseio ergonômico |

Pronto para aprimorar seu processamento térmico com um forno de câmara personalizado? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e aumentar a eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas