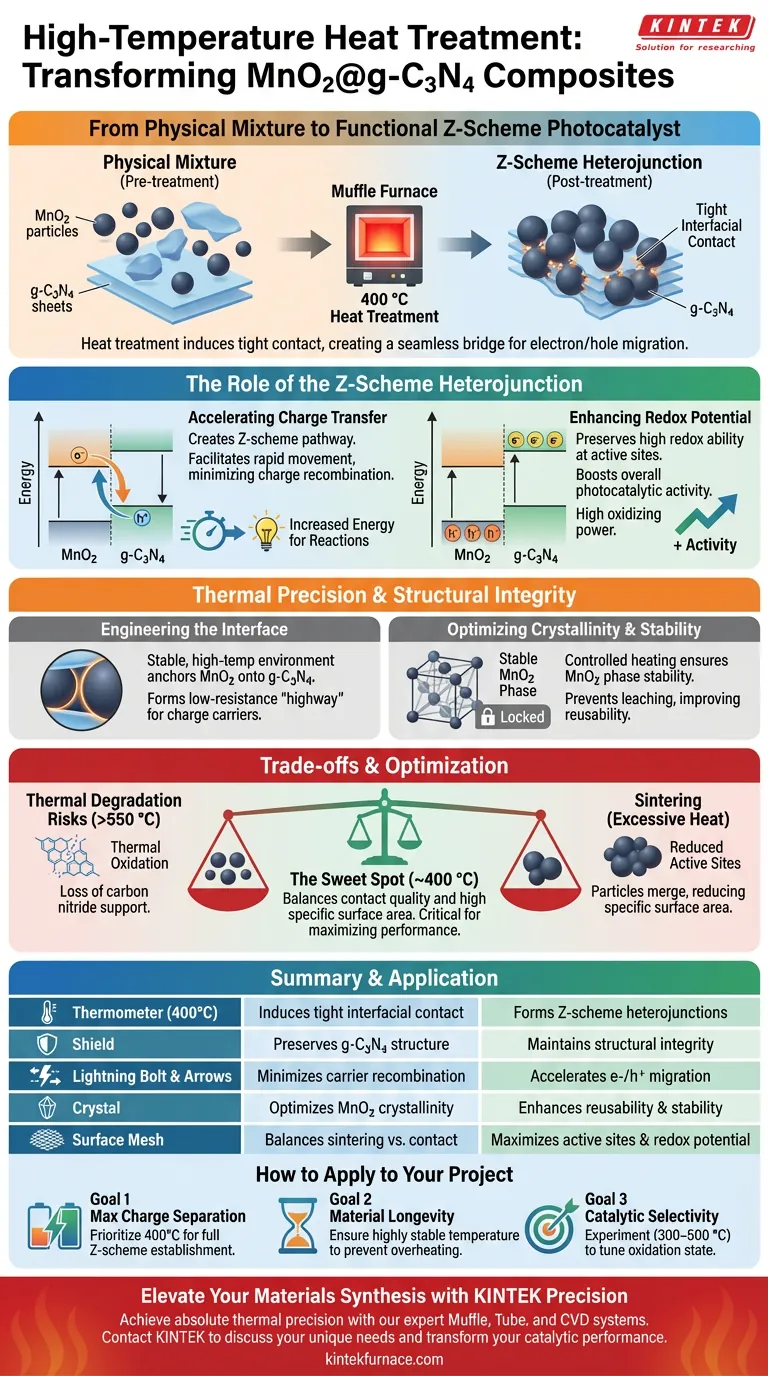

O tratamento térmico em alta temperatura é a etapa transformadora que converte uma mistura física de componentes em um sistema fotocatalítico funcional. Ao submeter o compósito de $MnO_2@g-C_3N_4$ a aproximadamente 400 °C em um forno mufla, você induz o contato interfacial íntimo necessário para construir uma heterojunção Z-scheme. Essa arquitetura específica é responsável por acelerar a transferência de cargas fotogeradas, o que leva diretamente a um desempenho catalítico superior.

O valor central do tratamento em forno mufla reside na engenharia interfacial; ele cria uma ponte contínua entre as partículas de $MnO_2$ e o suporte de $g-C_3N_4$, permitindo a separação e migração eficientes de elétrons e buracos.

O Papel da Heterojunção Z-Scheme

Acelerando a Transferência de Carga

O principal benefício do tratamento térmico a 400 °C é a criação de uma via Z-scheme para os elétrons.

Essa configuração permite que os elétrons e buracos fotogerados migrem entre os dois semicondutores de forma mais eficaz do que o fariam isoladamente.

Ao facilitar esse movimento rápido, o sistema minimiza a recombinação de carga, garantindo que mais energia esteja disponível para impulsionar as reações químicas desejadas.

Aumentando o Potencial Redox

O Z-scheme não apenas move cargas; ele preserva alta capacidade redox nos sítios ativos.

Através dessa hetero-junção, elétrons com alto poder redutor e buracos com alto poder oxidante são mantidos em suas respectivas bandas.

Essa sinergia aumenta significativamente a atividade fotocatalítica geral do compósito de $MnO_2@g-C_3N_4$ em comparação com seus precursores individuais.

Precisão Térmica e Integridade Estrutural

Engenharia da Interface

Um forno mufla fornece o ambiente estável e de alta temperatura necessário para ancorar as partículas de $MnO_2$ nas nano-folhas de $g-C_3N_4$.

A 400 °C, os materiais sofrem excitação térmica suficiente para formar contato interfacial íntimo sem destruir a estrutura polimérica subjacente do $g-C_3N_4$.

Esse contato atua como uma "rodovia" de baixa resistência para os portadores de carga, que é o requisito fundamental para qualquer catalisador suportado de alto desempenho.

Otimizando a Cristalinidade e a Estabilidade

O processo de aquecimento controlado também influencia a cristalinidade da fase de óxido metálico.

Semelhante a como temperaturas precisas controlam as vacâncias de oxigênio em outros óxidos, o forno mufla garante que a fase $MnO_2$ seja estável e firmemente aderida.

Esse "travamento" térmico impede que o catalisador ativo lixivie ou agregue durante reações em fase líquida, melhorando a reutilização do material.

Compreendendo as Compensações

Riscos de Degradação Térmica

Embora o calor seja necessário para a formação da hetero-junção, o $g-C_3N_4$ é sensível a temperaturas extremas e pode começar a se decompor se levado longe demais.

Exceder a faixa de temperatura ideal (geralmente acima de 550 °C no ar) pode levar à oxidação térmica e perda do suporte de carboneto de nitrogênio.

Área de Superfície vs. Qualidade do Contato

Existe um delicado equilíbrio entre alcançar contato íntimo e manter uma alta área superficial específica.

Calor excessivo pode fazer com que as partículas sofram sinterização, onde pequenas partículas se fundem em outras maiores, reduzindo o número de sítios ativos disponíveis.

Encontrar o "ponto ideal"—como o marco de 400 °C—é crucial para maximizar a interface sem sacrificar a relação superfície/volume.

Como Aplicar Isso ao Seu Projeto

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com seu material composto, considere seu objetivo principal ao definir os parâmetros do seu forno:

- Se o seu foco principal é a Separação Máxima de Carga: Priorize o limiar de 400 °C para garantir que a hetero-junção Z-scheme seja totalmente estabelecida através de uma ligação interfacial íntima.

- Se o seu foco principal é a Longevidade do Material: Certifique-se de que o forno mufla mantenha uma temperatura altamente estável para evitar o superaquecimento localizado que leva à degradação do suporte.

- Se o seu foco principal é a Seletividade Catalítica: Experimente com pequenas variações de temperatura (300–500 °C) para ajustar o estado de oxidação e a concentração de vacâncias de oxigênio da fase $MnO_2$.

Ao controlar precisamente o ambiente térmico do forno mufla, você transita de uma simples mistura de materiais para um motor catalítico altamente projetado e de alta eficiência.

Tabela Resumo:

| Parâmetro | Influência no Compósito MnO2@g-C3N4 | Benefício para a Catálise |

|---|---|---|

| Temperatura (400°C) | Induz contato interfacial íntimo | Forma hetero-junções Z-scheme |

| Estabilidade Térmica | Preserva a estrutura polimérica do g-C3N4 | Mantém a integridade estrutural/suporte |

| Dinâmica de Carga | Minimiza a recombinação de portadores | Acelera a migração de elétrons/buracos |

| Controle de Fase | Otimiza a cristalinidade do MnO2 | Aumenta a reutilização e estabilidade do material |

| Engenharia de Superfície | Equilibra sinterização vs. contato | Maximiza sítios ativos e potencial redox |

Eleve a Síntese dos Seus Materiais com a Precisão KINTEK

Alcançar a hetero-junção Z-scheme perfeita requer a precisão térmica absoluta encontrada nas soluções de laboratório KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, adaptados para engenharia interfacial avançada.

Se você está otimizando compósitos de $MnO_2$ ou desenvolvendo fotocatalisadores de próxima geração, nossos fornos de alta temperatura personalizáveis garantem a estabilidade e a precisão que sua pesquisa exige. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas e veja como nossos equipamentos especializados podem transformar seu desempenho catalítico.

Guia Visual

Referências

- Guanglu Lu, Zijian Zhang. Z-Type Heterojunction MnO2@g-C3N4 Photocatalyst-Activated Peroxymonosulfate for the Removal of Tetracycline Hydrochloride in Water. DOI: 10.3390/toxics12010070

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que tipos de transferência de calor ocorrem em um forno de resistência do tipo caixa? Domine a Radiação e a Convecção para um Aquecimento Otimizado

- Por que o controle da taxa de resfriamento é crítico em fornos de caixa de alta temperatura? Garanta comparação precisa de materiais e estabilidade de fase

- Por que as muflas são importantes para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Garanta a Pureza e a Conformidade

- Como um forno mufla de laboratório garante a qualidade do produto? Precisão na Pirólise de Biomassa com Oxigênio Limitado

- Como o controle preciso de temperatura beneficia o uso de um forno mufla digital? Desbloqueie resultados confiáveis e repetíveis

- Como o equipamento de tratamento térmico melhora as características de porosidade de cargas bioativas? Desbloqueie Porosidade de Alto Desempenho

- Qual é a aplicação do forno mufla elétrico? Obtenha Tratamento Térmico Preciso para o Seu Laboratório

- Quais são as aplicações comuns dos fornos de bancada? Desbloqueie a Precisão na Ciência dos Materiais e Mais