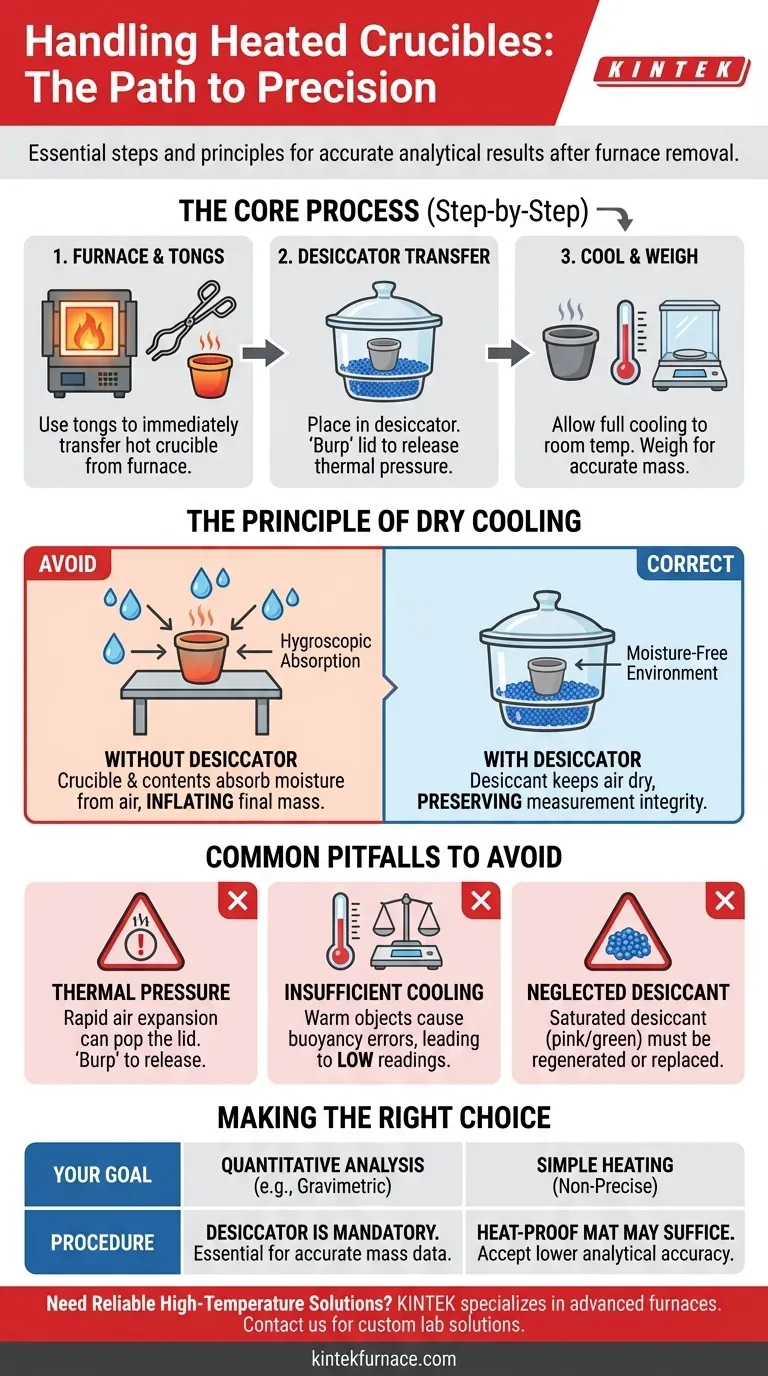

Após a remoção de um forno, um cadinho aquecido deve ser manuseado com cuidado específico para preservar a integridade dos seus resultados analíticos. Usando uma pinça para cadinhos, você deve imediatamente e cuidadosamente transferir o cadinho quente para um dessecador para esfriar em um ambiente controlado e livre de umidade antes da pesagem.

A razão fundamental para este procedimento é evitar que o cadinho e seu conteúdo absorvam umidade da atmosfera à medida que esfriam. Esta etapa é fundamental para garantir que sua medição final de massa seja precisa e não seja artificialmente inflada pela água.

O Princípio do Resfriamento a Seco

O manuseio de um cadinho após o aquecimento é uma etapa crítica em procedimentos como a análise gravimétrica, onde a precisão é primordial. Todo o processo é projetado para eliminar uma variável específica: o vapor de água atmosférico.

O que é um Dessecador?

Um dessecador é um recipiente selável que contém um agente secante, ou dessecante, como gel de sílica ou cloreto de cálcio anidro. Sua única função é manter uma atmosfera com umidade muito baixa.

Quando um cadinho quente é colocado dentro e o dessecador é selado, o ar preso no interior é mantido seco pelo dessecante.

Por que um Ambiente Seco é Crítico

Muitos materiais, incluindo a cerâmica porosa de um cadinho e o resíduo químico que está sendo analisado, são higroscópicos. Isso significa que eles atraem e absorvem prontamente moléculas de água do ar.

Esta absorção ocorre mais ativamente à medida que um objeto esfria de uma alta temperatura para a temperatura ambiente. Deixar um cadinho esfriar em uma bancada de laboratório aberta garante que ele ganhe massa devido ao vapor de água, invalidando qualquer medição precisa.

O Impacto na Medição de Massa

Na análise quantitativa, você geralmente está medindo uma diferença de massa para determinar a quantidade de uma substância. Mesmo uma quantidade minúscula de água absorvida — muito pequena para ser vista — pode alterar significativamente seus resultados.

A falha em usar um dessecador introduz um erro sistêmico, levando a leituras de massa consistentemente altas e imprecisas. Isso compromete a confiabilidade e a validade de todo o experimento.

Armadilhas Comuns a Evitar

Usar um dessecador corretamente envolve mais do que apenas colocar o cadinho dentro. Evitar erros comuns é fundamental para alcançar resultados precisos e repetíveis.

Mudanças de Pressão Térmica

Colocar um cadinho muito quente em um dessecador selado aquecerá rapidamente o ar no interior, fazendo-o expandir. Essa pressão pode fazer com que a tampa se solte ou impedir a formação de um selo adequado.

Para evitar isso, coloque o cadinho dentro e deslize a tampa quase fechada, deixando uma pequena abertura. Após um minuto, "libere" o dessecador deslizando a tampa para abrir e fechar novamente para liberar a pressão antes de selá-lo completamente.

Tempo de Resfriamento Insuficiente

Um cadinho deve ser resfriado completamente até a temperatura ambiente antes de ser pesado. Um objeto quente aquece o ar ao seu redor no prato da balança analítica, criando correntes de ar convectivas.

Essas correntes exercem uma força ascendente no prato, fazendo com que o objeto pareça mais leve do que realmente é. Esse fenômeno, conhecido como "erro de flutuabilidade", levará a uma leitura de massa imprecisa e baixa.

Negligenciar a Manutenção do Dessecante

O dessecante é o componente ativo do sistema. Com o tempo, ele ficará saturado com água e perderá sua eficácia.

Muitos dessecantes modernos, como o gel de sílica, contêm um indicador de cor (geralmente mudando de azul para rosa ou laranja para verde) que mostra quando está saturado. O dessecante saturado deve ser regenerado aquecendo-o em um forno ou substituído para garantir que o dessecador funcione corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

O procedimento necessário depende inteiramente do objetivo do seu trabalho.

- Se o seu foco principal for a análise quantitativa (por exemplo, análise gravimétrica): O uso de um dessecador é inegociável para prevenir a absorção de umidade e obter dados de massa precisos.

- Se o seu foco principal for simplesmente aquecer uma substância sem pesagem final precisa: Embora um dessecador seja a melhor prática para a estabilidade do material, resfriar em um tapete resistente ao calor em uma área livre de correntes de ar pode ser suficiente, mas você deve aceitar que a massa final não será analiticamente precisa.

Seguir este procedimento transforma o simples ato de resfriar em um pilar da medição científica precisa e repetível.

Tabela de Resumo:

| Etapa de Manuseio | Objetivo | Considerações Principais |

|---|---|---|

| Usar Pinça para Cadinhos | Transferência segura do forno | Previne queimaduras e contaminação |

| Colocar no Dessecador | Resfriamento controlado e seco | Evita absorção de umidade para pesagem precisa |

| Permitir Resfriamento Completo | Atingir a temperatura ambiente | Previne erros de flutuabilidade na medição de massa |

| Manter o Dessecante | Garantir baixa umidade | Verificar a saturação e regenerar ou substituir conforme necessário |

Precisa de soluções confiáveis de alta temperatura para o seu laboratório? Na KINTEK, especializamo-nos em fornos avançados como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte P&D e fabricação interna permitem personalização profunda para atender às suas necessidades experimentais exclusivas. Garanta um manuseio preciso e resultados exatos — entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material