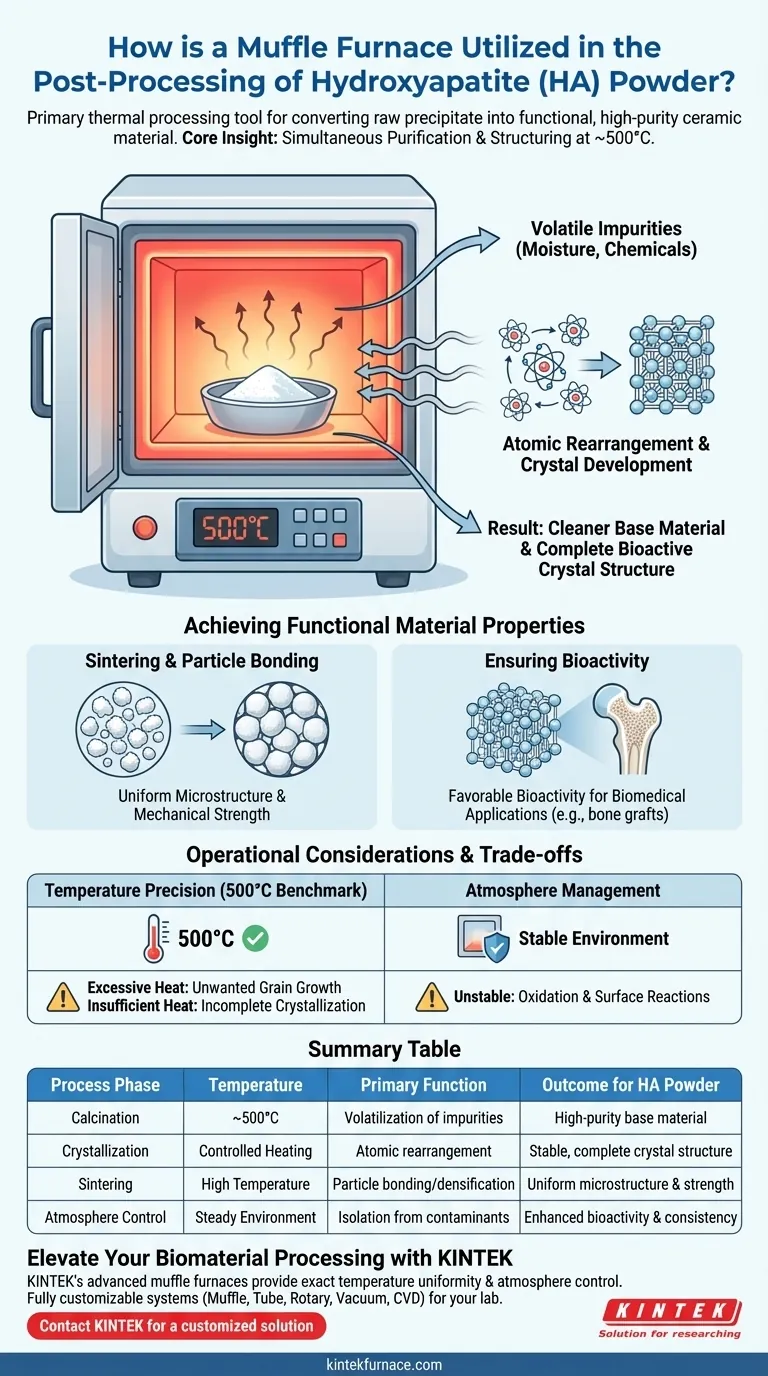

Um forno mufla atua como a principal ferramenta de processamento térmico para converter o pó de hidroxiapatita (HA) precipitado em material cerâmico funcional. Ele é utilizado para executar calcinação e sinterização em alta temperatura, geralmente mantendo um ambiente controlado de 500°C para transformar o precipitado bruto em partículas de reforço estáveis e de alta pureza.

Insight Central: O valor do forno mufla reside em sua capacidade de purificar e estruturar o material simultaneamente. Ao manter um ambiente estável de 500°C, ele elimina impurezas voláteis enquanto força o pó de HA a desenvolver uma estrutura cristalina completa e bioativa.

O Mecanismo do Tratamento Térmico

Para entender a utilidade do forno mufla, é preciso olhar além do simples aquecimento. Ele é usado para promover mudanças químicas e físicas específicas no pó de HA.

Eliminação de Impurezas Voláteis

O precipitado bruto de hidroxiapatita frequentemente contém umidade residual ou subprodutos químicos da fase de síntese.

O forno mufla isola o material em um ambiente de alta pureza. Ao elevar a temperatura para 500°C, ele efetivamente elimina essas impurezas voláteis do pó, deixando para trás um material base mais limpo.

Desenvolvimento da Estrutura Cristalina

O processo de aquecimento é crucial para a definição cristalográfica.

A energia térmica fornecida pelo forno permite que os átomos dentro do pó de HA se reorganizem. Isso promove o desenvolvimento de uma estrutura cristalina completa, transicionando o material de um estado potencialmente amorfo para uma forma cristalina estável.

Obtenção de Propriedades de Material Funcional

A fase de pós-processamento determina o desempenho final da cerâmica em aplicações biológicas. O forno mufla é o motor dessa transformação.

Sinterização e Ligação de Partículas

Durante a fase de sinterização, o forno facilita a densificação do pó.

O calor elevado faz com que as partículas individuais do pó se liguem firmemente. Isso resulta em uma microestrutura uniforme, essencial para um desempenho mecânico consistente no produto final.

Garantia de Bioatividade

O objetivo final do processamento de HA é frequentemente seu uso como partícula de reforço em aplicações biomédicas.

Ao remover impurezas e aperfeiçoar a rede cristalina, o forno mufla garante que as partículas cerâmicas finais possuam bioatividade favorável. Isso torna o material adequado para integração em sistemas biológicos, como enxertos ósseos ou revestimentos.

Considerações Operacionais e Compromissos

Embora o forno mufla seja essencial, a obtenção dos resultados desejados requer controle preciso sobre as variáveis operacionais.

Precisão da Temperatura

O marco de 500°C mencionado é crítico.

Desvios da temperatura alvo podem ter efeitos adversos. Calor excessivo pode levar a um crescimento de grão indesejado, degradando as propriedades mecânicas, enquanto calor insuficiente resultará em cristalização incompleta e menor pureza.

Gerenciamento da Atmosfera

Uma vantagem chave de um forno mufla é que ele separa o elemento de aquecimento da câmara, evitando contaminantes de combustão.

No entanto, os operadores ainda devem monitorar a atmosfera interna. Para cerâmicas de alta pureza, garantir que o ambiente da câmara permaneça estável é necessário para evitar oxidação superficial ou reações químicas não intencionais durante os longos tempos de permanência necessários para a sinterização.

Otimizando Sua Estratégia de Pós-Processamento

Ao utilizar um forno mufla para hidroxiapatita, seus parâmetros operacionais devem ser ditados pelos requisitos do seu objetivo final.

- Se seu foco principal for Pureza e Bioatividade: Mantenha rigorosamente a temperatura de calcinação de 500°C para garantir a volatilização completa das impurezas e a formação ideal de cristais.

- Se seu foco principal for Integridade Mecânica: Garanta que o ciclo de sinterização seja suficiente para ligar firmemente os pós, criando uma microestrutura uniforme que resista ao estresse físico.

O forno mufla é o instrumento decisivo que transforma a hidroxiapatita de um precipitado químico bruto em um biomaterial funcional de alto desempenho.

Tabela Resumo:

| Fase do Processo | Temperatura | Função Principal | Resultado para o Pó de HA |

|---|---|---|---|

| Calcinação | ~500°C | Volatilização de impurezas | Material base de alta pureza |

| Cristalização | Aquecimento Controlado | Rearranjo atômico | Estrutura cristalina estável e completa |

| Sinterização | Alta Temperatura | Ligação/densificação de partículas | Microestrutura uniforme e resistência |

| Controle de Atmosfera | Ambiente Estável | Isolamento de contaminantes | Bioatividade e consistência aprimoradas |

Eleve o Processamento do Seu Biomaterial com a KINTEK

A precisão é fundamental ao transformar hidroxiapatita em cerâmicas de alto desempenho. Os fornos mufla avançados da KINTEK fornecem a uniformidade de temperatura e o controle de atmosfera exatos necessários para calcinação e sinterização superiores.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Garanta a bioatividade e a integridade estrutural dos seus materiais hoje mesmo.

Entre em contato com a KINTEK para uma solução personalizada

Guia Visual

Referências

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os passos para configurar um forno mufla antes do uso? Garanta Segurança e Precisão no Seu Laboratório

- Que tipo de sistema de controle de temperatura o forno mufla utiliza? Domine o Aquecimento de Precisão com Controle PID

- Quais são os benefícios da alta precisão e controle em um forno mufla? Alcance um Processamento Térmico Confiável para o Seu Laboratório

- Como um Forno Mufla facilita a formação de catalisadores de aglomerados Ru-2? Precisão para Calcinação de Rutênio

- Quais são as limitações dos fornos de cadinho? Entenda as principais compensações para o seu laboratório

- O que compõe a câmara de trabalho de um forno de resistência tipo caixa? Descubra os Componentes Essenciais para Operações Eficientes de Alta Temperatura

- Como um forno de caixa de alta temperatura é utilizado durante as fases de calcinação e sinterização de precursores de SrVO3?

- Como a tecnologia avançada em fornos mufla melhora o seu desempenho em aplicações farmacêuticas? Aumente a Precisão e a Pureza em Laboratórios Farmacêuticos