A tecnologia avançada em fornos mufla traduz-se diretamente em maior precisão, pureza e reprodutibilidade em aplicações farmacêuticas. Fornos modernos alcançam isso através de isolamento superior para distribuição uniforme de calor, controladores digitais avançados para gerenciamento preciso da temperatura e uma câmara "mufla" selada que isola a amostra dos elementos de aquecimento e contaminantes de combustão. Isso garante que os resultados analíticos, desde a incineração de controle de qualidade até a pesquisa de materiais, sejam um verdadeiro reflexo da amostra em si.

O valor central de um forno mufla moderno em um ambiente farmacêutico não é apenas a sua capacidade de aquecer. É a sua capacidade projetada de criar um ambiente térmico perfeitamente controlado, isolado e repetível, eliminando assim variáveis críticas que podem comprometer a integridade da amostra e a validade da pesquisa.

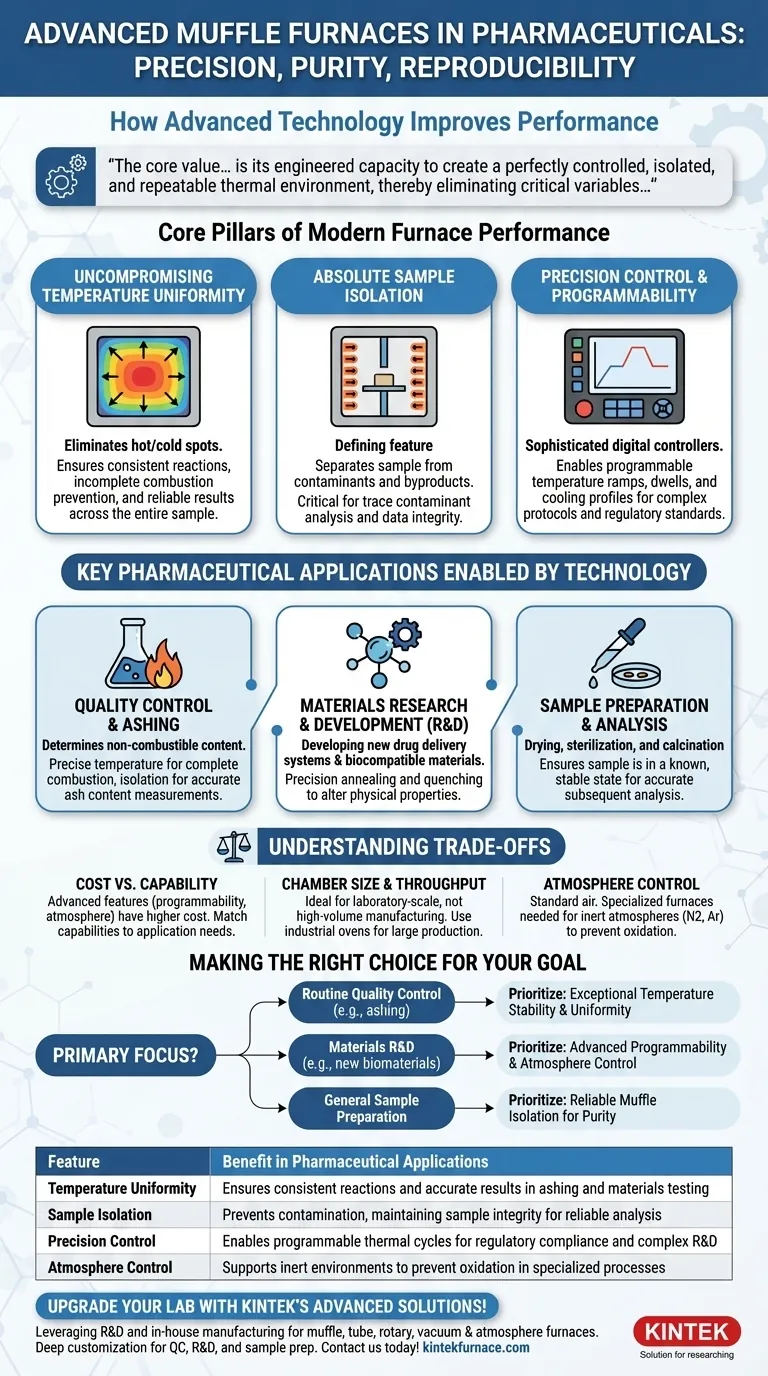

Os Pilares Centrais do Desempenho de um Forno Moderno

Para entender o impacto nas aplicações farmacêuticas, devemos primeiro analisar os principais avanços tecnológicos que definem um forno mufla moderno. Esses recursos não são apenas melhorias incrementais; eles são fundamentais para garantir a integridade dos dados.

Uniformidade de Temperatura Incontestável

Materiais de isolamento avançados e elementos de aquecimento estrategicamente posicionados trabalham juntos para eliminar pontos quentes e frios dentro da câmara do forno.

Esta uniformidade de temperatura é fundamental. Quando uma amostra é aquecida, qualquer variação de temperatura em sua massa pode levar a reações inconsistentes, combustão incompleta durante a incineração ou resultados distorcidos em testes de materiais. A uniformidade garante que toda a amostra experimente exatamente o mesmo processo térmico.

Isolamento Absoluto da Amostra

A característica definidora de um forno mufla é a mufla — uma câmara interna que separa a amostra dos elementos de aquecimento e de quaisquer contaminantes potenciais da combustão.

No mundo farmacêutico, onde contaminantes residuais podem invalidar um lote ou estudo inteiro, este isolamento é inegociável. Garante que quaisquer alterações na amostra sejam resultado apenas do processo térmico pretendido, e não de uma reação com subprodutos do forno.

Controle de Precisão e Programabilidade

Os fornos modernos foram além dos termostatos simples. Agora, eles apresentam controladores digitais sofisticados que permitem aos usuários programar com precisão rampas de temperatura, permanências (dwells) e perfis de resfriamento.

Este nível de controle é essencial para aplicações complexas, como recozimento de componentes de dispositivos médicos, calcinação de compostos químicos específicos ou execução de protocolos de controle de qualidade repetíveis que devem aderir a padrões regulatórios rigorosos.

Aplicações Farmacêuticas Chave Possibilitadas pela Tecnologia

Estes pilares tecnológicos possibilitam diretamente processos críticos ao longo do ciclo de vida farmacêutico, desde a pesquisa inicial até a verificação do produto final.

Controle de Qualidade e Incineração (Ashing)

Um uso principal dos fornos mufla é para incineração (ashing), um processo que queima todo o conteúdo orgânico para determinar o conteúdo inorgânico não combustível de uma amostra. Este é um teste fundamental de controle de qualidade para matérias-primas e produtos acabados.

O controle preciso da temperatura garante uma combustão completa e eficiente, enquanto o isolamento da amostra evita contaminação, levando a medições de teor de cinzas altamente precisas e repetíveis.

Pesquisa e Desenvolvimento de Materiais (P&D)

Fornos mufla são indispensáveis para a criação da próxima geração de produtos médicos. Pesquisadores os utilizam para desenvolver novos sistemas de liberação de medicamentos e criar materiais biocompatíveis inovadores.

Processos como recozimento e têmpera são usados para alterar as propriedades físicas dos materiais, melhorando sua resistência, durabilidade ou desempenho para uso em formulações de medicamentos ou dispositivos médicos avançados. A precisão do forno torna este trabalho experimental possível.

Preparação e Análise de Amostras

Muitas técnicas analíticas exigem que as amostras sejam preparadas de uma maneira específica. Fornos mufla são usados para secagem, esterilização e calcinação para garantir que uma amostra esteja em um estado conhecido e estável antes de testes adicionais.

Esta etapa de pré-tratamento remove umidade, compostos orgânicos ou outras substâncias voláteis, garantindo que a análise subsequente seja precisa e não distorcida por variáveis indesejadas.

Compreendendo os Compromissos (Trade-offs)

Embora os fornos mufla avançados ofereçam benefícios significativos, é crucial entender seu contexto e limitações para tomar uma decisão informada.

Custo vs. Capacidade

Recursos avançados têm um preço. Um forno com programabilidade altamente sofisticada, uma câmara maior ou a capacidade de lidar com atmosferas de gás inerte terá um custo significativamente maior. É essencial alinhar as capacidades do forno com a aplicação específica para evitar o excesso de investimento em recursos que não são necessários.

Tamanho da Câmara e Produtividade

Fornos mufla são ideais para processamento térmico em escala laboratorial de peças ou lotes pequenos. Eles não são projetados para produção em grande volume. Para necessidades de produção em larga escala, fornos industriais ou muflas maiores (kilns) são as ferramentas apropriadas.

Controle de Atmosfera

Um forno mufla padrão opera com atmosfera de ar. Embora isso seja adequado para a maioria das aplicações, como incineração e secagem, certos processos de ciência de materiais exigem uma atmosfera inerte (por exemplo, nitrogênio ou argônio) para evitar a oxidação. Fornos com essa capacidade são especializados e mais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno mufla correto requer um entendimento claro do seu objetivo principal. Diferentes aplicações impõem exigências diferentes ao equipamento.

- Se o seu foco principal for Controle de Qualidade de rotina (ex: incineração): Priorize um forno com estabilidade e uniformidade de temperatura documentadas e excepcionais para garantir resultados consistentes e em conformidade.

- Se o seu foco principal for P&D de Materiais (ex: criação de biomateriais): Escolha um forno com programabilidade avançada para ciclos térmicos complexos e considere um com controle de atmosfera se a oxidação for uma preocupação.

- Se o seu foco principal for preparação geral de amostras: Um forno confiável que garanta a pureza da amostra através de excelente isolamento da mufla é fundamental; a programação avançada pode ser uma preocupação secundária.

Em última análise, escolher o forno mufla certo é um investimento direto na integridade e confiabilidade dos seus dados farmacêuticos.

Tabela de Resumo:

| Recurso | Benefício em Aplicações Farmacêuticas |

|---|---|

| Uniformidade de Temperatura | Garante reações consistentes e resultados precisos na incineração e testes de materiais |

| Isolamento da Amostra | Previne contaminação, mantendo a integridade da amostra para análise confiável |

| Controle de Precisão | Permite ciclos térmicos programáveis para conformidade regulatória e P&D complexo |

| Controle de Atmosfera | Suporta ambientes inertes para prevenir oxidação em processos especializados |

Atualize seu laboratório farmacêutico com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos mufla, de tubo, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD personalizados para suas necessidades. Nossas capacidades de personalização profundas garantem um desempenho preciso para aplicações como incineração de controle de qualidade, pesquisa de materiais e preparação de amostras. Entre em contato conosco hoje para aumentar a eficiência e a integridade dos dados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros