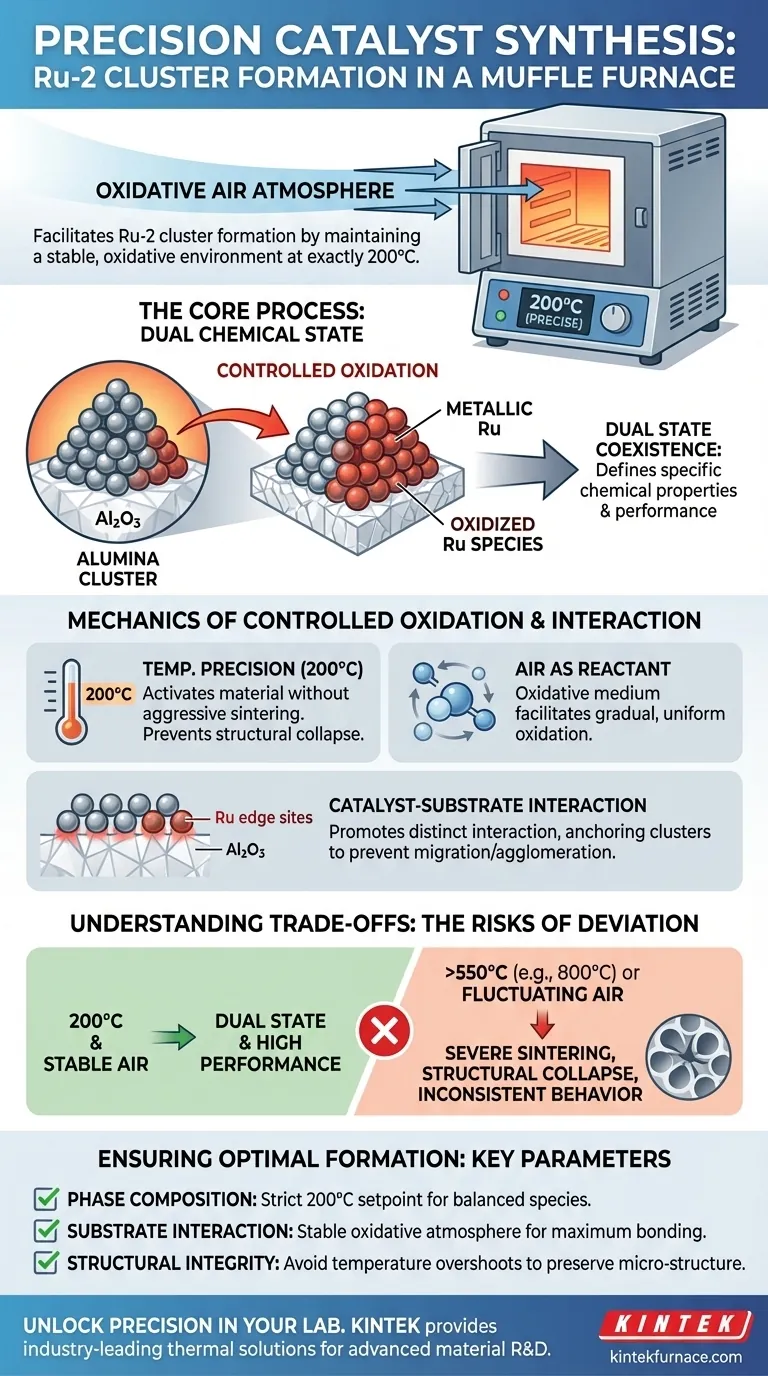

Um Forno Mufla facilita a formação de catalisadores de aglomerados de rutênio-2 (Ru-2) mantendo uma atmosfera de ar estável e oxidativa a uma temperatura precisa de 200°C. Este ambiente controlado promove uma interação específica entre os sítios de borda do rutênio e o substrato de alumina (Al2O3), garantindo que o catalisador desenvolva a estrutura química necessária.

O valor central do forno mufla neste processo é a sua capacidade de promover a coexistência de espécies metálicas e oxidadas de rutênio dentro de um único aglomerado. Este estado duplo, alcançado apenas através de oxidação estritamente controlada, é o que define as propriedades químicas e o desempenho específicos do catalisador.

A Mecânica da Oxidação Controlada

O Papel da Precisão da Temperatura

Para aglomerados Ru-2, o forno mufla deve ser ajustado para exatamente 200°C. Ao contrário de outros processos de calcinação que requerem calor muito mais elevado (frequentemente 550°C ou acima), este limiar específico de baixa temperatura é crítico.

A esta temperatura, o forno fornece energia térmica suficiente para ativar o material sem causar sinterização agressiva ou colapso estrutural.

Ar como Meio Oxidativo

O ar aquecido dentro da câmara não transfere apenas calor; atua como um reagente químico.

Este meio oxidativo facilita a oxidação controlada do rutênio. Garante que a transição seja gradual e uniforme, evitando que o metal se oxide completamente e perca sua potência catalítica.

Interação Catalisador-Substrato

Ativação de Sítios de Borda

O ambiente térmico promove uma interação distinta entre os sítios de borda do aglomerado de rutênio e o suporte de alumina (Al2O3).

Este contato interfacial é vital para ancorar os aglomerados. Impede que eles migrem ou se aglomerem, o que de outra forma reduziria a área de superfície ativa.

Alcançando o Estado Químico Duplo

O objetivo final deste processo de calcinação é criar uma estrutura híbrida.

A atmosfera estável do forno permite que espécies metálicas e oxidadas de rutênio existam simultaneamente dentro do mesmo aglomerado. Este equilíbrio é a característica definidora que permite ao catalisador funcionar eficazmente nas suas aplicações pretendidas.

Compreendendo as Compensações

Sensibilidade à Temperatura

Embora 200°C seja a meta para Ru-2, desvios podem ser prejudiciais.

Temperaturas excessivas (por exemplo, aproximando-se de 800°C, como visto em outras sínteses de materiais) podem levar a sinterização severa. Isso causa o colapso das estruturas de poros e reduz as vacâncias de oxigênio específicas necessárias para a atividade.

Estabilidade da Atmosfera

O forno depende de um suprimento de ar consistente para manter a taxa de oxidação.

Se a atmosfera de ar flutuar, a proporção de rutênio metálico para oxidado pode mudar. Este desequilíbrio pode levar a comportamentos catalíticos inconsistentes ou à formação incompleta dos sítios ativos.

Garantindo a Formação Ótima do Catalisador

Para replicar aglomerados Ru-2 de alto desempenho, concentre-se nos seguintes parâmetros operacionais:

- Se o seu foco principal é a Composição de Fase: Garanta que o forno mantenha um ponto de ajuste rigoroso de 200°C para equilibrar espécies metálicas e oxidadas.

- Se o seu foco principal é a Interação com o Substrato: Verifique se a atmosfera oxidativa é estável para maximizar a ligação entre os sítios de borda de Ru e o suporte de alumina.

- Se o seu foco principal é a Integridade Estrutural: Evite picos de temperatura, pois calor mais elevado degradará a microestrutura e reduzirá a área de superfície específica.

A precisão na regulação térmica e no controle da atmosfera é o fator mais importante na síntese de catalisadores de rutênio-2 eficazes.

Tabela Resumo:

| Parâmetro | Condição Ótima | Papel na Formação do Catalisador |

|---|---|---|

| Temperatura | 200°C (Precisa) | Previne sinterização; equilibra espécies metálicas e oxidadas |

| Atmosfera | Ar Oxidativo | Facilita a oxidação gradual e uniforme dos sítios de borda de Ru |

| Substrato | Alumina (Al2O3) | Fornece pontos de ancoragem para prevenir a aglomeração de aglomerados |

| Resultado Principal | Estado Químico Duplo | Permite a coexistência de rutênio metálico e oxidado |

| Fator de Risco | >550°C - 800°C | Causa colapso estrutural e sinterização de poros |

Desbloqueie a Precisão na Sua Síntese de Catalisadores

Catalisadores de rutênio de alto desempenho exigem precisão térmica absoluta e estabilidade atmosférica. A KINTEK fornece fornos Mufla, Tubulares e a Vácuo líderes na indústria, projetados especificamente para manter as tolerâncias rigorosas necessárias para P&D de materiais avançados.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades únicas de calcinação a baixa temperatura ou sinterização a alta temperatura. Seja otimizando a formação de aglomerados Ru-2 ou desenvolvendo processos CVD de próxima geração, a KINTEK garante que sua pesquisa seja apoiada pelos mais altos padrões de integridade estrutural e consistência química.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para sua aplicação.

Guia Visual

Referências

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que suporte crítico uma mufla industrial fornece na evolução dielétrica mineral? Insights em Tempo Real

- Por que a faixa de temperatura é importante ao selecionar um forno mufla? Garanta o Sucesso do Processo e a Longevidade do Equipamento

- Para que é comumente usado um forno mufla em laboratórios? Essencial para o Processamento de Materiais em Altas Temperaturas

- Qual é o papel de um forno mufla de alta temperatura no tratamento de solução de MAR-M247? Uniformidade Térmica de Precisão

- Como a porta do forno tipo caixa é fixada e qual recurso de segurança ela possui? Garantindo uma Operação Segura com um Design Robusto

- Quais tecnologias fundamentais foram empregadas no forno mufla para a análise de amostras ambientais? Obtenha Resultados Precisos e Confiáveis

- Quais são os principais benefícios de usar fornos mufla? Alcance Pureza e Precisão no Tratamento Térmico

- Qual é a função de uma mufla de laboratório na preparação de nanofolhas de BiVO4? Otimize o desempenho do seu material