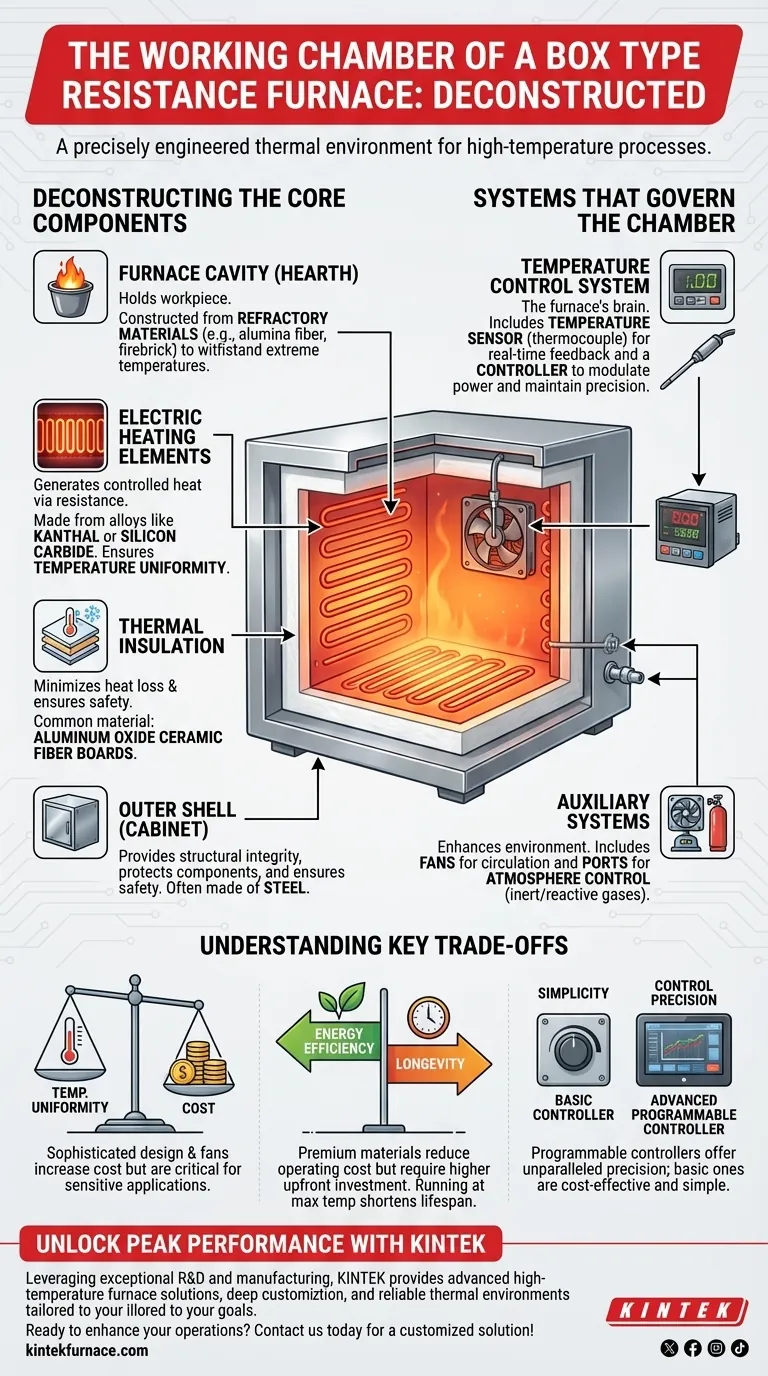

A câmara de trabalho de um forno de resistência tipo caixa é um ambiente térmico precisamente projetado. No seu cerne, a câmara consiste em uma cavidade do forno, ou soleira, construída com materiais refratários projetados para suportar temperaturas extremas. Dentro desta cavidade estão os elementos de aquecimento elétrico que geram o calor, e todo o conjunto é envolto em isolamento térmico de alto desempenho para manter a eficiência e a segurança.

Compreender os componentes da câmara de trabalho é simples, mas apreciar como eles funcionam como um sistema é fundamental. A câmara não é apenas uma caixa quente; é um sistema equilibrado onde materiais, fontes de energia e controles trabalham em conjunto para criar um ambiente de alta temperatura estável, uniforme e eficiente.

Desconstruindo os Componentes Centrais

O desempenho de um forno tipo caixa é um resultado direto da qualidade e integração de seus componentes centrais. Cada parte serve a uma função distinta e vital.

A Cavidade do Forno (Soleira)

A soleira é a área ativa onde a peça de trabalho é colocada. Ela é construída com materiais refratários, como fibra de alumina de alta pureza ou tijolo refratário.

Esses materiais são escolhidos por sua capacidade de suportar choque térmico extremo e altas temperaturas sem degradação, garantindo um ambiente limpo e estável para processos como sinterização ou análise.

Elementos de Aquecimento Elétrico

Estes são a fonte de energia térmica. Geralmente são fios ou hastes de resistência feitos de ligas como Kanthal (ferro-cromo-alumínio) ou materiais mais avançados como carbeto de silício para temperaturas mais elevadas.

Quando a eletricidade passa por esses elementos, sua resistência gera calor intenso e controlado. A sua colocação ao redor da câmara é um fator de projeto crítico que dita diretamente a uniformidade da temperatura.

Isolamento Térmico

Posicionado entre a cavidade quente do forno e a carcaça externa fria, o isolamento térmico é a chave para a eficiência. Materiais como placas de fibra cerâmica de óxido de alumínio são comumente usados.

O papel principal do isolamento é minimizar a perda de calor para o ambiente circundante. Isso não só reduz drasticamente o consumo de energia, mas também garante que a superfície externa do forno permaneça a uma temperatura segura para os operadores.

A Carcaça Externa (Gabinete)

Todo o conjunto é alojado dentro de uma carcaça metálica robusta, muitas vezes feita de aço. Este gabinete fornece integridade estrutural, protege os componentes internos delicados contra danos físicos e serve como a camada final de segurança para o pessoal.

Os Sistemas Que Governall a Câmara

A câmara física é apenas metade da equação. Sistemas de controle sofisticados são necessários para gerenciar o ambiente térmico com a precisão exigida pelos processos modernos.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. É composto por duas partes principais: um sensor de temperatura (tipicamente um termopar) colocado dentro da câmara e um controlador.

O sensor fornece feedback de temperatura em tempo real ao controlador, que então modula a energia enviada aos elementos de aquecimento para manter precisamente o ponto de ajuste de temperatura desejado. Isso garante a repetibilidade e a precisão do processo.

Sistemas Auxiliares

Dependendo da aplicação, os fornos podem incluir equipamentos auxiliares para refinar ainda mais o ambiente interno. Isso pode incluir ventiladores para melhorar a circulação de ar e a uniformidade da temperatura ou portas para introduzir gases inertes ou reativos para controle de atmosfera.

Compreendendo as Trocas Chave

Selecionar ou operar um forno envolve equilibrar características de desempenho. Compreender essas trocas é essencial para tomar uma decisão informada.

Uniformidade de Temperatura vs. Custo

Alcançar uma temperatura altamente uniforme em toda a câmara requer um projeto sofisticado de elemento de aquecimento, posicionamento estratégico e, possivelmente, ventiladores de circulação. Embora críticos para aplicações sensíveis, esses recursos aumentam o custo inicial do forno.

Eficiência Energética vs. Longevidade

Isolamento de alto desempenho e elementos de aquecimento energeticamente eficientes reduzem os custos operacionais de longo prazo ao minimizar o consumo de eletricidade. No entanto, esses materiais premium geralmente vêm com um investimento inicial mais alto. Da mesma forma, operar um forno em sua temperatura máxima nominal por longos períodos pode encurtar a vida útil dos elementos de aquecimento.

Precisão de Controle vs. Simplicidade

Um controlador de temperatura programável avançado oferece precisão incomparável para ciclos de aquecimento complexos. Para aplicações mais simples de ponto de ajuste único, um controlador básico é mais econômico e fácil de operar, mas carece da flexibilidade para processos mais exigentes.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como esses componentes interagem capacita você a selecionar um forno que se alinhe com seus requisitos técnicos e financeiros específicos.

- Se o seu foco principal for trabalho laboratorial de alta precisão (por exemplo, análise, sinterização de cerâmica): Priorize um forno com uniformidade de temperatura documentada, um controlador programável avançado e um material de soleira limpo e não reativo.

- Se o seu foco principal for tratamento térmico geral ou produção industrial: Concentre-se em um projeto robusto com elementos de aquecimento duráveis e isolamento térmico de alta qualidade para garantir confiabilidade e eficiência energética durante longas horas de operação.

- Se o seu foco principal for minimizar o custo total de propriedade: Avalie a eficiência energética do forno e a vida útil esperada e o custo de substituição de seus elementos de aquecimento e isolamento.

Uma compreensão completa do projeto da câmara de trabalho é o primeiro passo para garantir operações de alta temperatura confiáveis, eficientes e seguras.

Tabela Resumo:

| Componente | Função | Materiais Chave |

|---|---|---|

| Cavidade do Forno (Soleira) | Acomoda a peça de trabalho, suporta altas temperaturas | Materiais refratários (ex: fibra de alumina, tijolo refratário) |

| Elementos de Aquecimento Elétrico | Gera calor controlado | Ligas de resistência (ex: Kanthal, carbeto de silício) |

| Isolamento Térmico | Minimiza a perda de calor, garante a segurança | Placas de fibra cerâmica de óxido de alumínio |

| Carcaça Externa (Gabinete) | Fornece integridade estrutural e segurança | Aço |

| Sistema de Controle de Temperatura | Mantém a temperatura precisa | Sensor termopar, controlador |

| Sistemas Auxiliares | Melhora o ambiente (ex: uniformidade, atmosfera) | Ventiladores, portas de gás |

Desbloqueie o Desempenho Máximo em Seus Processos de Alta Temperatura com a KINTEK

Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais únicos. Quer você esteja focado em trabalho laboratorial de alta precisão, produção industrial ou minimização do custo total de propriedade, entregamos ambientes térmicos confiáveis, eficientes e seguros adaptados aos seus objetivos.

Pronto para aprimorar suas operações? Entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala