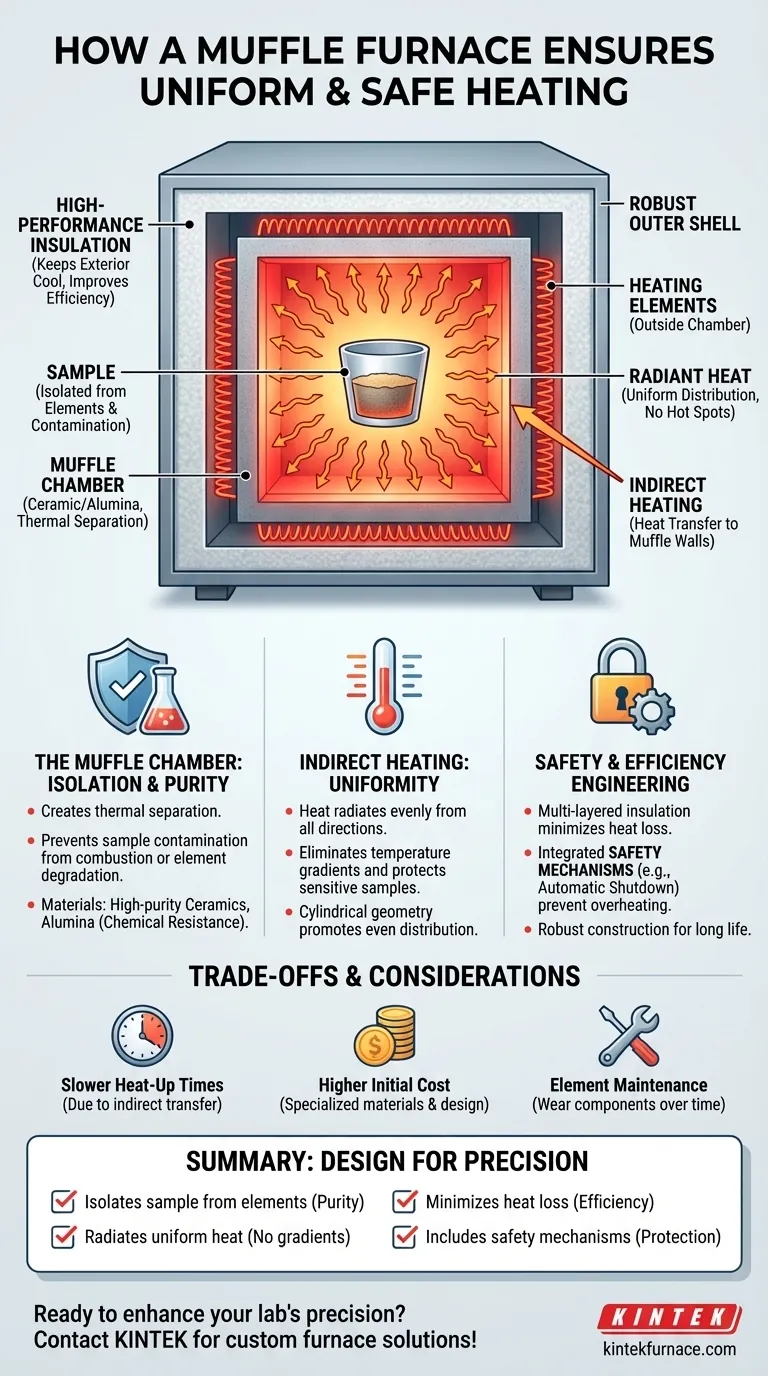

Em sua essência, um forno mufla alcança aquecimento uniforme e seguro através de um princípio de design simples, mas brilhante: a separação. Ele usa uma câmara interna isolada, a "mufla", para isolar o material que está sendo aquecido dos elementos de aquecimento reais. Essa abordagem indireta garante que o calor seja irradiado uniformemente por toda a câmara, evitando o contato direto com chamas ou pontos quentes, o que é a chave para sua precisão e segurança.

A característica definidora de um forno mufla é seu design para aquecimento indireto. Ao colocar os elementos de aquecimento fora de uma câmara interna selada, ele garante que o calor seja transferido uniformemente por irradiação, eliminando gradientes de temperatura e protegendo a amostra de contaminação.

O Princípio Central: Aquecimento Indireto e Isolamento

A eficácia de um forno mufla não se baseia em um único componente, mas em como suas partes centrais trabalham juntas para controlar o fluxo de energia térmica.

O Papel da Câmara de Mufla

A "mufla" é o coração do forno. É uma câmara interna feita de materiais altamente resistentes ao calor, como cerâmica ou alumina.

Esta câmara serve a várias funções críticas. Primeiro, ela cria separação térmica entre os elementos de aquecimento e a amostra. Isso evita a contaminação por subprodutos da combustão e protege os delicados elementos de aquecimento contra quaisquer vapores ou materiais liberados durante o processo.

Como o Aquecimento Indireto Cria Uniformidade

Os elementos de aquecimento são colocados fora da mufla, aquecendo suas paredes. Essas paredes aquecidas então irradiam energia térmica para dentro a partir de todas as direções.

Este método é fundamentalmente diferente do aquecimento direto, onde uma chama ou elemento criaria pontos quentes intensos. O calor radiante envolve a amostra, garantindo uma temperatura altamente uniforme em toda a câmara e eliminando gradientes que poderiam arruinar processos sensíveis. A geometria da câmara, muitas vezes cilíndrica, promove ainda mais essa distribuição uniforme.

Materiais Fazem a Diferença

Os materiais utilizados para a mufla são críticos. Materiais refratários como alumina e cerâmicas de alta pureza são escolhidos por sua capacidade de suportar temperaturas extremas e ciclos térmicos repetidos sem rachar ou se degradar.

Esses materiais também oferecem excelente resistência química, garantindo que a própria câmara não reaja ou contamine os materiais que estão sendo processados.

Engenharia para Segurança e Eficiência

Além da mufla em si, a construção geral do forno é projetada para operação segura e confiável.

Isolamento de Alto Desempenho

Fornos mufla são envoltos em espessas camadas de isolamento de alto desempenho. Isso serve a dois propósitos.

Primeiro, ele minimiza a perda de calor, o que torna o forno mais eficiente energeticamente e ajuda a manter uma temperatura interna estável. Segundo, mantém o exterior do forno frio ao toque, um recurso de segurança crucial para os operadores.

Construção Robusta

Esses fornos são construídos para suportar ambientes industriais e laboratoriais rigorosos e de alta temperatura. Sua construção robusta garante uma longa vida útil e desempenho confiável, mesmo sob uso contínuo.

Mecanismos de Segurança Integrados

Fornos mufla modernos incluem recursos de segurança essenciais, como controladores de desligamento automático que evitam o superaquecimento. Isso protege tanto a amostra quanto o próprio forno contra danos devido à fuga térmica.

Entendendo as Compensações (Trade-offs)

Embora muito eficaz, o design do forno mufla vem com compensações inerentes que são importantes de se entender.

Tempos de Aquecimento Mais Lentos

Como o calor deve primeiro ser transferido para as paredes da câmara de mufla e depois irradiar para a amostra, os ciclos de aquecimento e resfriamento são geralmente mais lentos do que em fornos de aquecimento direto.

Custo Inicial Mais Alto

Os materiais especializados, a construção em várias camadas e os sistemas de controle sofisticados necessários para um forno mufla de alta qualidade geralmente resultam em um investimento inicial mais alto em comparação com designs de forno mais simples.

Manutenção dos Elementos de Aquecimento

Embora a mufla proteja os elementos de aquecimento da exposição direta aos materiais do processo, eles ainda são componentes de desgaste que acabarão por se degradar e precisarão ser substituídos ao longo da vida útil do forno.

Fazendo a Escolha Certa para Sua Aplicação

A avaliação de um forno mufla requer a correspondência de suas características de design com seu objetivo específico.

- Se seu foco principal é a pureza do processo: Examine as especificações do material da mufla quanto à inércia química e resistência à contaminação.

- Se seu foco principal é a uniformidade da temperatura: Procure fornos com geometria de câmara otimizada e evidências documentadas de gradientes de temperatura mínimos.

- Se seu foco principal é segurança operacional e eficiência: Priorize modelos com isolamento espesso e multicamadas e sistemas de proteção contra superaquecimento certificados.

Em última análise, o design de um forno mufla é uma solução deliberada para aplicações que exigem precisão, pureza e segurança acima de tudo.

Tabela Resumo:

| Característica de Design | Função | Benefício |

|---|---|---|

| Câmara de Mufla | Isola a amostra dos elementos de aquecimento | Evita contaminação e garante aquecimento uniforme |

| Aquecimento Indireto | Irradia calor das paredes da câmara | Elimina pontos quentes e gradientes de temperatura |

| Isolamento de Alto Desempenho | Minimiza a perda de calor | Melhora a eficiência e mantém o exterior frio para segurança |

| Construção Robusta | Suporta altas temperaturas | Garante durabilidade e longa vida útil |

| Mecanismos de Segurança | Inclui desligamento automático | Evita superaquecimento e protege amostras |

Pronto para aprimorar a precisão e a segurança do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica