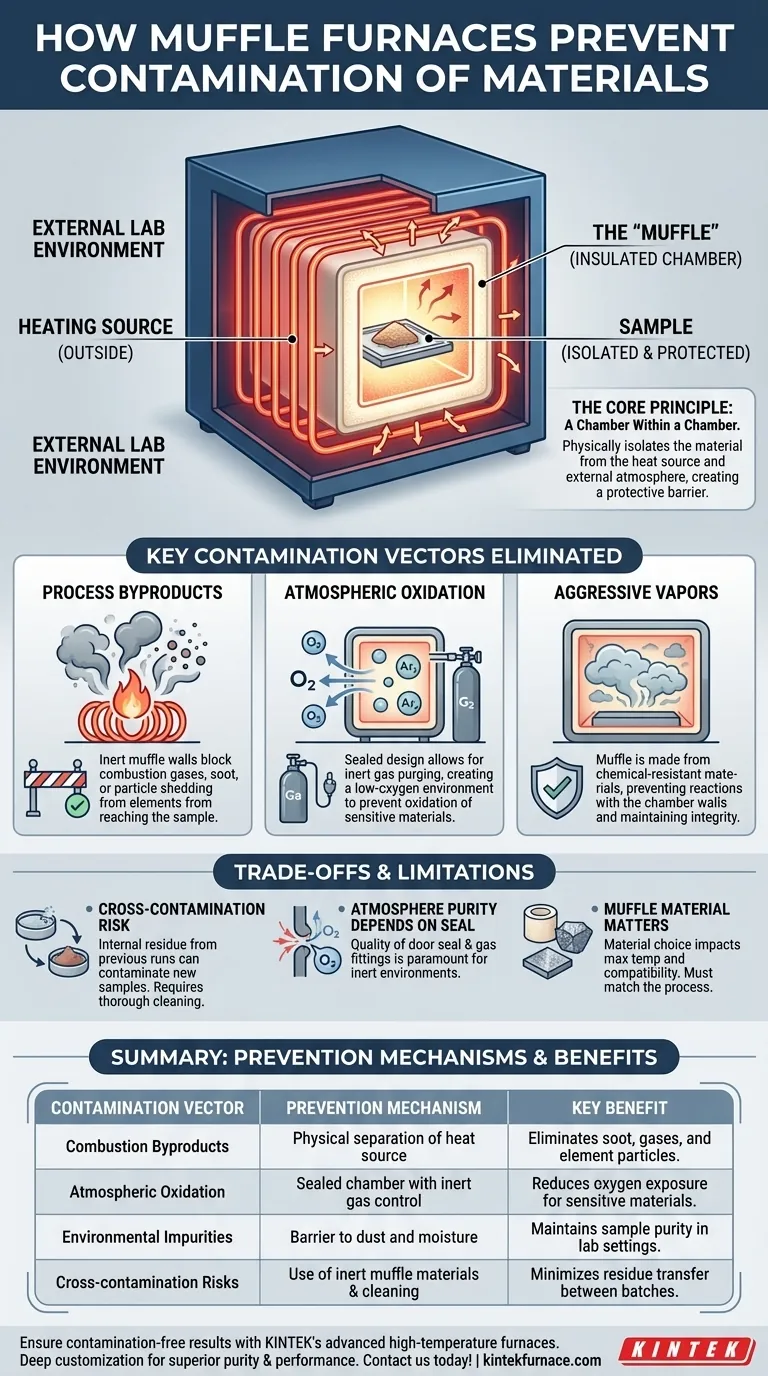

Em sua essência, um forno mufla previne a contaminação ao isolar fisicamente o material que está sendo aquecido dentro de uma câmara separada e selada — a "mufla". Este design cria uma barreira protetora que separa a amostra da fonte de aquecimento do forno e da atmosfera externa, garantindo que impurezas, subprodutos da combustão e gases indesejados não possam interferir no processo.

O princípio definidor de um forno mufla não é apenas sua capacidade de alta temperatura, mas seu design de "câmara dentro de uma câmara". Esta separação fundamental é o que protege materiais sensíveis da contaminação, garantindo a pureza do processo e resultados confiáveis.

O Princípio Central: Uma Câmara Dentro de uma Câmara

A eficácia de um forno mufla depende de sua arquitetura única, que cria um ambiente interno altamente controlado.

O que é a "Mufla"?

A mufla é uma caixa interna ou tubo isolado que contém a amostra. Geralmente é feita de materiais inertes, como cerâmicas de alta pureza ou ligas metálicas especializadas que podem suportar temperaturas extremas sem reagir ou se degradar.

Separação da Fonte de Calor

Os elementos de aquecimento (em um forno elétrico) ou a chama (em um forno a combustível) estão localizados fora da mufla. O calor é transferido através das paredes da mufla para a amostra por radiação e convecção.

Essa separação é crítica. Garante que subprodutos da combustão (como fuligem ou gases) ou partículas microscópicas liberadas por bobinas elétricas envelhecidas nunca entrem em contato direto com seu material.

Isolamento do Ambiente Externo

O design selado da mufla também atua como uma barreira para o ambiente externo do laboratório. Isso impede que poeira transportada pelo ar, umidade e outros contaminantes atmosféricos entrem na câmara e comprometam a pureza da amostra.

Principais Vetores de Contaminação que um Forno Mufla Elimina

Entender como um forno mufla protege seus materiais requer saber do que ele os está protegendo.

Proteção Contra Subprodutos do Processo

Em fornos a combustível, a combustão cria uma série de subprodutos químicos. A mufla garante que esses gases não atinjam a amostra. Em fornos elétricos, ela previne qualquer potencial desgaseificação ou liberação de partículas dos próprios elementos de aquecimento.

Controle Sobre Reações Químicas (Oxidação)

Muitos materiais, especialmente metais, oxidam prontamente em altas temperaturas quando expostos ao oxigênio. A câmara selada de um forno mufla permite um controle atmosférico preciso.

Ao purgar a câmara e introduzir um gás inerte como argônio ou nitrogênio, você pode criar um ambiente com baixo teor de oxigênio. Isso é essencial para processos como recozimento brilhante ou sinterização de ligas sensíveis onde a oxidação deve ser evitada.

Resistência a Vapores Agressivos

Durante alguns processos, o próprio material pode liberar gases ou vapores corrosivos. A mufla é construída com materiais escolhidos especificamente por sua resistência ao ataque químico, garantindo a integridade do forno e prevenindo reações entre as paredes da câmara e a amostra.

Compreendendo as Compensações e Limitações

Embora altamente eficaz, um forno mufla não é uma solução mágica. Seu desempenho depende do uso adequado e da compreensão de suas características inerentes.

A Contaminação Cruzada é um Risco Real

A mufla impede a contaminação externa, mas não pode prevenir a contaminação cruzada interna. Se você aquecer materiais diferentes na mesma mufla sem limpeza completa, o resíduo de uma execução anterior pode vaporizar e contaminar seu lote atual.

A Pureza da Atmosfera Depende da Vedação

Para aplicações que exigem uma atmosfera inerte, a qualidade da vedação da porta e dos encaixes de gás é fundamental. Quaisquer vazamentos permitirão que o oxigênio do ar ambiente entre na câmara, comprometendo o ambiente controlado.

O Material da Mufla Importa

A escolha do material da mufla (por exemplo, cerâmica de alumina de alta pureza versus uma liga metálica) tem um impacto direto na temperatura máxima e nos tipos de materiais que você pode processar. Um material que é inerte para uma aplicação pode não ser para outra, portanto, combinar a mufla com seu processo é fundamental para garantir a pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar um forno mufla de forma eficaz, alinhe suas capacidades com seu objetivo principal.

- Se seu foco principal é prevenir a contaminação pela combustão de combustível: Qualquer forno mufla padrão é perfeitamente projetado para isso, pois a barreira física é sua característica definidora.

- Se seu foco principal é proteger materiais da oxidação atmosférica: Você deve selecionar um forno projetado especificamente com portas de gás e uma vedação de alta integridade para permitir o controle de atmosfera inerte.

- Se seu foco principal é alcançar a mais alta pureza de material possível: Preste muita atenção à composição do material da mufla e implemente um protocolo de limpeza rigoroso entre as execuções para eliminar qualquer risco de contaminação cruzada.

Em última análise, um forno mufla oferece controle preciso sobre o ambiente de aquecimento, capacitando você a proteger a integridade de seus materiais com confiança.

Tabela de Resumo:

| Vetor de Contaminação | Mecanismo de Prevenção | Benefício Principal |

|---|---|---|

| Subprodutos da combustão | Separação física da fonte de calor | Elimina fuligem e gases de combustível ou elementos |

| Oxidação atmosférica | Câmara selada com controle de gás inerte | Reduz a exposição ao oxigênio para materiais sensíveis |

| Impurezas ambientais | Barreira contra poeira e umidade | Mantém a pureza da amostra em ambientes de laboratório |

| Riscos de contaminação cruzada | Uso de materiais de mufla inertes e protocolos de limpeza | Minimiza a transferência de resíduos entre lotes |

Garanta resultados livres de contaminação em seu laboratório com os fornos de alta temperatura avançados da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para pureza e desempenho superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar