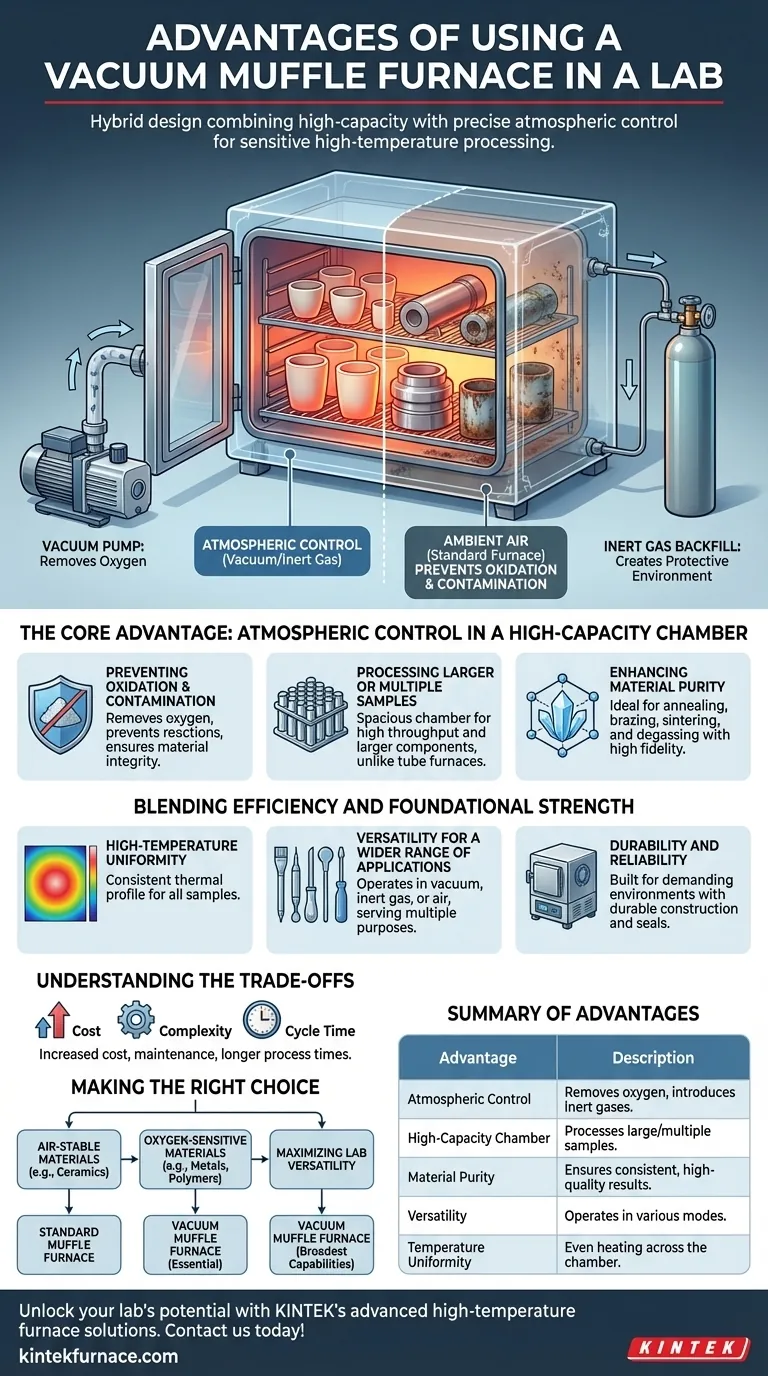

Em um laboratório moderno, um forno mufla a vácuo representa uma melhoria significativa na capacidade de processamento ao combinar a câmara de alta capacidade de um forno mufla tradicional com o controle atmosférico preciso de um forno tubular. Este design híbrido exclusivo permite o tratamento em alta temperatura de materiais sensíveis, prevenindo oxidação e contaminação, ao mesmo tempo que possibilita maior rendimento do que tipos de fornos mais restritivos.

O valor central de um forno mufla a vácuo é a sua capacidade de proteger materiais do ar em altas temperaturas. Ao primeiro remover o oxigênio com um vácuo e depois introduzir um gás inerte, ele fornece um ambiente grande, estável e controlado para processos onde a pureza e a integridade do material são primordiais.

A Vantagem Principal: Controle Atmosférico em uma Câmara de Alta Capacidade

A característica que define um forno mufla a vácuo é a sua capacidade de manipular a atmosfera dentro da sua câmara espaçosa. Isso desbloqueia capacidades que são impossíveis com um forno padrão que opera em ar ambiente.

Prevenção de Oxidação e Contaminação

Muitos materiais avançados, metais e cerâmicas reagem com o oxigênio em altas temperaturas. Essa oxidação pode estragar amostras, alterar suas propriedades químicas e comprometer os resultados da pesquisa.

Um forno mufla a vácuo resolve isso, primeiro usando uma bomba de vácuo para remover o ar (e, portanto, o oxigênio) da câmara. A câmara pode então ser reabastecida com um gás inerte, como argônio ou nitrogênio, criando um ambiente protetor e não reativo para o processo de aquecimento.

Processamento de Amostras Maiores ou Múltiplas

Embora os fornos tubulares também ofereçam controle atmosférico, o diâmetro pequeno do seu tubo limita o tamanho e a quantidade de amostras que você pode processar de uma só vez.

Um forno mufla a vácuo fornece uma câmara em formato de caixa muito maior. Isso permite processar componentes individuais grandes ou executar lotes de muitas amostras menores simultaneamente, melhorando drasticamente a eficiência e o rendimento do laboratório.

Aprimoramento da Pureza e Propriedades do Material

Para aplicações em ciência de materiais, metalurgia e eletrônica, as propriedades finais de um componente estão diretamente ligadas à pureza do seu ambiente de processamento.

Ao eliminar gases reativos, um forno mufla a vácuo garante que processos como recozimento, brasagem, sinterização e desgaseificação sejam realizados com a máxima fidelidade. Isso leva a produtos finais mais consistentes, confiáveis e de maior qualidade.

Combinando Eficiência e Força Fundamental

Um forno mufla a vácuo não se trata apenas de controle atmosférico; trata-se de integrar essa capacidade em uma plataforma robusta e eficiente. Ele se baseia nos benefícios estabelecidos de um forno mufla padrão.

Uniformidade de Alta Temperatura

Assim como seus equivalentes convencionais, os fornos mufla a vácuo são projetados com elementos de aquecimento distribuídos ao redor da câmara para fornecer excelente uniformidade de temperatura. Isso garante que todas as amostras, independentemente de sua posição, experimentem o mesmo perfil térmico.

Versatilidade para uma Gama Mais Ampla de Aplicações

Como pode ser operado com vácuo, com atmosfera de gás inerte ou simplesmente ao ar como um forno padrão, esta única peça de equipamento pode servir a múltiplos propósitos. Essa versatilidade pode economizar espaço significativo no laboratório e despesas de capital em comparação com a compra de fornos separados para tarefas diferentes.

Durabilidade e Confiabilidade

Estes fornos são construídos para ambientes industriais e de pesquisa exigentes. Eles geralmente apresentam construção durável, isolamento de alta qualidade para eficiência térmica e sistemas de vedação robustos para manter a integridade do vácuo ou da atmosfera inerte.

Entendendo as Desvantagens

Embora poderoso, um forno mufla a vácuo não é a escolha padrão para todas as aplicações. Entender suas limitações é fundamental para fazer um investimento sólido.

Custo e Complexidade Aumentados

A adição de uma bomba de vácuo, encanamento de gás, vedações e sistemas de controle torna um forno mufla a vácuo mais caro e complexo do que um forno mufla padrão. O sistema requer manutenção adequada das vedações de vácuo e das bombas para funcionar corretamente.

Limitações do Nível de Vácuo

Esses fornos são projetados para criar um ambiente de vácuo baixo ou médio suficiente para purgar o oxigênio. Eles não são sistemas de vácuo ultra-alto (UHV). Para aplicações que exigem pressões extremamente baixas, uma câmara UHV dedicada é necessária.

Tempos de Ciclo de Processo Mais Longos

As etapas de bombear a câmara para criar um vácuo e depois reabastecê-la com gás inerte adicionam tempo a cada ciclo de processo. Se a sua aplicação não exigir controle atmosférico, um forno mufla padrão oferecerá tempos de ciclo mais rápidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto requer uma compreensão clara do seu material, processo e metas de rendimento.

- Se o seu foco principal for o processamento em alta temperatura de materiais estáveis ao ar (por exemplo, cerâmicas): Um forno mufla padrão é a solução mais econômica e direta.

- Se o seu foco principal for o processamento de materiais sensíveis ao oxigênio (por exemplo, ligas metálicas, certos polímeros): Um forno mufla a vácuo é essencial para evitar a oxidação e garantir a integridade do material.

- Se o seu foco principal for maximizar a versatilidade do laboratório com um único instrumento: O forno mufla a vácuo oferece a mais ampla gama de capacidades, servindo como forno a ar e a gás inerte.

- Se o seu foco principal for amostras pequenas e altamente controladas ou deposição química de vapor (CVD): Um forno tubular dedicado pode fornecer um controle mais especializado para sua geometria específica.

Ao alinhar as capacidades do forno com suas necessidades científicas específicas, você garante que seu investimento apoie diretamente seus objetivos de pesquisa e produção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Controle Atmosférico | Remove o oxigênio e introduz gases inertes para prevenir oxidação e contaminação. |

| Câmara de Alta Capacidade | Permite o processamento de amostras grandes ou múltiplas, melhorando o rendimento. |

| Pureza do Material | Garante resultados consistentes em recozimento, sinterização e outros processos. |

| Versatilidade | Opera nos modos vácuo, gás inerte ou ar para diversas aplicações. |

| Uniformidade de Temperatura | Fornece aquecimento uniforme por toda a câmara para perfis térmicos confiáveis. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Se você está processando materiais sensíveis ou visando maior rendimento, nossos fornos mufla a vácuo oferecem controle atmosférico preciso e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?