Um forno de resistência em caixa de alta temperatura é o instrumento fundamental para a realização de testes de oxidação isotérmica, fornecendo o ambiente estritamente controlado necessário para isolar a degradação química dos revestimentos de barreira térmica. Ao gerar um campo de calor uniforme por longos períodos, este equipamento permite que os pesquisadores contornem variáveis mecânicas complexas e se concentrem exclusivamente na reação do material à exposição térmica prolongada.

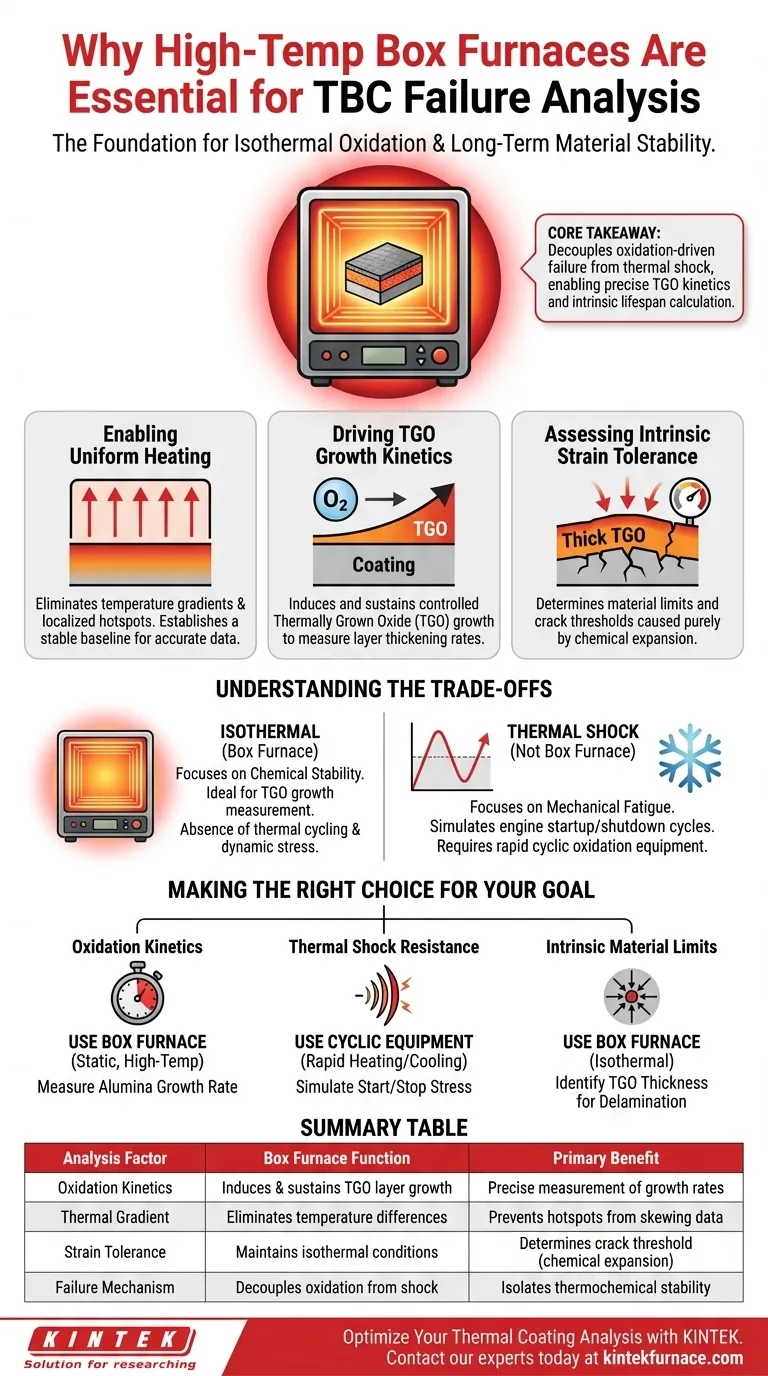

Ponto Principal O forno de caixa serve a um propósito singular e crítico: ele desacopla a falha impulsionada pela oxidação do choque térmico. Ao eliminar gradientes de temperatura, permite o cálculo preciso da cinética de Óxido Crescido Termicamente (TGO), revelando a vida útil química intrínseca do revestimento e a tolerância à deformação.

A Mecânica da Análise de Falhas de Longo Prazo

Para entender por que um revestimento falha após milhares de horas de serviço, os pesquisadores precisam simular os efeitos cumulativos do calor sem a interferência de mudanças rápidas de temperatura.

Habilitando Aquecimento Uniforme

Em aplicações do mundo real, os revestimentos experimentam diferenças drásticas de temperatura em sua superfície. No entanto, para analisar a falha, você deve primeiro estabelecer uma linha de base.

O forno de caixa fornece um ambiente estável e livre de gradientes. Isso garante que cada parte da amostra experimente exatamente a mesma carga térmica, evitando que pontos quentes localizados distorçam os dados.

Impulsionando a Cinética de Crescimento de TGO

O principal mecanismo de falha de longo prazo em revestimentos de barreira térmica é a formação de Óxidos Crescidos Termicamente (TGO).

À medida que o oxigênio penetra na camada superior, ele reage com a camada de ligação para formar uma camada (frequentemente alumina). O forno de caixa é essencial para induzir e sustentar esse crescimento sob condições controladas, permitindo que os cientistas meçam exatamente a rapidez com que essa camada engrossa (cinética) ao longo de centenas de horas.

Avaliando a Tolerância Intrínseca à Deformação

À medida que a camada de TGO cresce, ela exerce estresse no material circundante.

Ao usar um forno de caixa para manter uma temperatura constante, os pesquisadores podem determinar a tolerância intrínseca à deformação do revestimento. Isso revela quanta expansão de óxido o material pode suportar antes de rachar ou delaminar, puramente devido à expansão química interna, em vez de choque mecânico externo.

Compreendendo as Compensações

Embora o forno de resistência em caixa seja vital para estudar a oxidação, é um ambiente de teste idealizado. É crucial entender o que ele *não* simula para interpretar os dados corretamente.

A Ausência de Ciclos Térmicos

Este equipamento se destaca em testes isotérmicos (temperatura constante).

Ele não simula tipicamente os ciclos rápidos de aquecimento e resfriamento (choque térmico) que um componente de motor suporta durante a partida e o desligamento. Portanto, os dados de um forno de caixa representam a estabilidade química do material, não sua resistência à fadiga térmica.

Estresse Estático vs. Dinâmico

O ambiente dentro do forno de caixa é estático.

Ele permite a observação da evolução da estrutura de fase e da formação de óxido, mas geralmente não aplica as cargas mecânicas (como força centrífuga ou vibração) presentes no serviço real. Ele isola a estabilidade termoquímica, mas ignora as forças aerodinâmicas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar um protocolo de teste para revestimentos de barreira térmica, o forno de caixa é uma ferramenta específica para uma fase específica de análise.

- Se o seu foco principal for a cinética de oxidação: Use o forno de caixa para manter um ambiente estático de alta temperatura (por exemplo, $1300^\circ\text{C}$) para medir a taxa de crescimento da camada protetora de alumina.

- Se o seu foco principal for a resistência ao choque térmico: Você deve ir além do forno de caixa padrão para equipamentos capazes de oxidação cíclica rápida (aquecimento e resfriamento ativo) para simular o estresse de partida/parada.

- Se o seu foco principal forem os limites intrínsecos do material: Use o forno de caixa para identificar a espessura exata de TGO que aciona a delaminação na ausência de gradientes térmicos externos.

O forno de caixa de alta temperatura fornece o cenário silencioso e estável necessário para ouvir o "relógio" da oxidação química antes que o ruído da falha mecânica assuma o controle.

Tabela Resumo:

| Fator de Análise | Função do Forno de Caixa | Benefício Principal |

|---|---|---|

| Cinética de Oxidação | Induz e sustenta o crescimento da camada de TGO | Medição precisa das taxas de crescimento da alumina |

| Gradiente Térmico | Elimina diferenças de temperatura | Previne que pontos quentes localizados distorçam os dados |

| Tolerância à Deformação | Mantém condições isotérmicas | Determina o limiar de rachadura pela expansão química |

| Mecanismo de Falha | Desacopla a oxidação do choque | Isola a estabilidade termoquímica da fadiga mecânica |

Otimize Sua Análise de Revestimento Térmico com KINTEK

Análise de falhas precisa requer a estabilidade térmica intransigente que apenas equipamentos projetados por especialistas podem fornecer. Apoiada por P&D e fabricação líderes do setor, a KINTEK oferece uma gama abrangente de soluções de laboratório de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas demandas específicas de pesquisa.

Se você está medindo a cinética de TGO ou testando os limites do material, nossos fornos fornecem os campos de calor uniformes necessários para dados confiáveis.

Pronto para elevar seus testes de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as precauções de segurança ao ligar a eletricidade a um novo forno de mufla?Passos essenciais para uma instalação segura

- Qual é a função técnica principal de um forno mufla industrial? Alcançar Hematita Pura via Oxidação de Precisão

- Quais são as condições ambientais para uma fornalha mufla? Garanta Operações Seguras e Precisas em Altas Temperaturas

- Por que um forno de alta temperatura de laboratório é necessário para catalisadores heterogêneos de decatungstato? Garanta a Fixação Estrutural

- Qual é a função de um forno de laboratório em testes de materiais resistentes ao fogo? Garanta a Conformidade Precisa com a EN 1363-1

- Quais materiais devem ser evitados ao usar um forno mufla? Prevenindo Riscos e Prolongando a Vida Útil do Equipamento

- Qual é o propósito de usar um forno tubular ou mufla para a calcinação de zeólita ZSM-5? Ative o Desempenho do Seu Catalisador

- Qual é a função principal de um Forno Mufla no tratamento térmico de berilo? Mestre Modificação de Cor de Pedras Preciosas