Em resumo, os fornos modernos de resistência a altas temperaturas do tipo caixa oferecem excelente controle de temperatura. Os modelos padrão geralmente atingem uma precisão de controle de ±1-2°C, o que é suficiente para a maioria das aplicações de tratamento térmico. Para processos mais exigentes, estão disponíveis modelos de alta precisão que podem manter as temperaturas com um excepcional ±0,1°C.

A distinção crítica a ser compreendida não é apenas a precisão do controle em um único ponto, mas a uniformidade da temperatura em toda a câmara. Embora o controlador possa ser altamente preciso, a variação real de temperatura que seu material experimenta é o fator mais importante para o sucesso do processo.

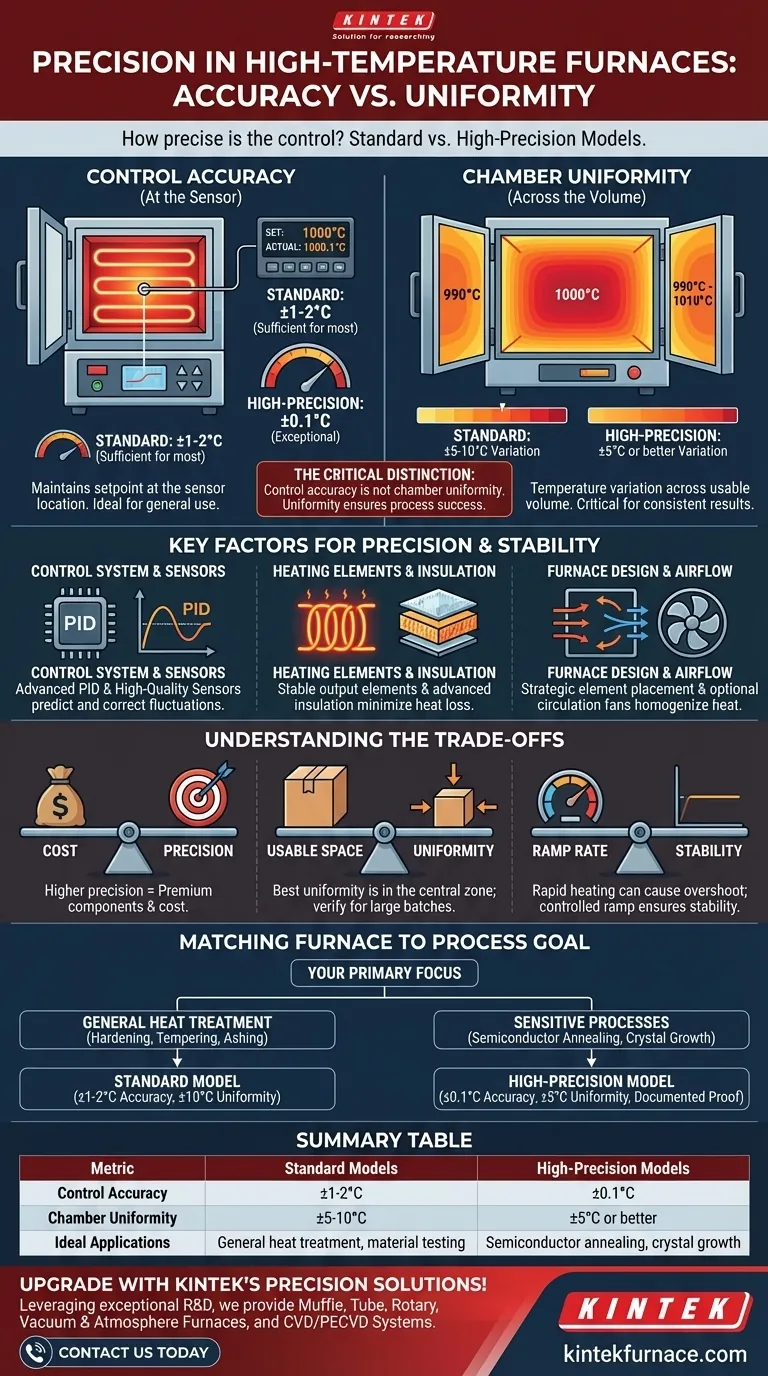

Desvendando o Desempenho da Temperatura: Precisão vs. Uniformidade

Muitos usuários se concentram apenas na precisão de controle anunciada, mas isso conta apenas parte da história. Para garantir um resultado bem-sucedido, você deve entender tanto a precisão quanto a uniformidade.

Precisão de Controle: O Que o Sistema Reporta

A precisão de controle refere-se à proximidade com que o controlador de temperatura do forno pode manter o ponto de ajuste na localização específica do sensor de temperatura (geralmente um termopar).

Uma precisão padrão de ±1-2°C é alcançada através de sensores de alta qualidade e sistemas de controle PID (Proporcional-Integral-Derivativo) sofisticados. Este nível de precisão é ideal para aplicações de uso geral, como têmpera, revenimento e sinterização de metais e cerâmicas.

Para trabalhos altamente sensíveis, como recozimento de materiais semicondutores, modelos que atingem ±0,1°C fornecem o controle rigoroso necessário para atender a janelas de processo estritas.

Uniformidade da Câmara: A Realidade Dentro da Caixa

A uniformidade da temperatura é a medida da variação de temperatura em todo o volume utilizável da câmara do forno. Esta é frequentemente a métrica mais crítica para garantir resultados consistentes.

Mesmo com controle preciso, é comum haver um gradiente de temperatura dentro da câmara. A maioria dos fornos de caixa padrão mantém uma uniformidade de ±5-10°C. Isso significa que, se você ajustar o forno para 1000°C, algumas partes da sua peça podem estar a 990°C, enquanto outras estarão a 1010°C.

Essa variação é causada pela perda de calor perto da porta, pelo posicionamento dos elementos e pelos padrões naturais de convecção.

Fatores Chave que Determinam Precisão e Estabilidade

O desempenho de um forno não é um acidente; é o resultado de componentes cuidadosamente projetados trabalhando em conjunto.

O Sistema de Controle e os Sensores

O "cérebro" do forno é seu sistema de controle de temperatura. Sistemas de alta precisão usam algoritmos avançados para prever e corrigir flutuações de temperatura, prevenindo o overshoot e mantendo um ponto de ajuste estável. A qualidade e o posicionamento do sensor são fundamentais para fornecer feedback preciso a este sistema.

Elementos de Aquecimento e Isolamento

Elementos de aquecimento de alta qualidade, como os feitos de carbeto de silício ou dissiliceto de molibdênio, fornecem saída de calor consistente e estável. Eles são combinados com materiais de isolamento avançados de múltiplas camadas que minimizam a perda de calor, o que não só melhora a eficiência energética, mas também contribui significativamente para a estabilidade da temperatura.

Design do Forno e Fluxo de Ar

O design físico do forno é crucial para a uniformidade. Os engenheiros organizam cuidadosamente os elementos de aquecimento em vários lados da câmara para criar um campo uniforme de calor radiante. Para faixas de temperatura mais baixas ou processos específicos, alguns fornos incorporam ventiladores de circulação para homogeneizar ativamente o ar, melhorando drasticamente a uniformidade da temperatura.

Compreendendo as Compensações (Trade-offs)

A seleção de um forno exige o equilíbrio entre os requisitos de desempenho e as restrições práticas. Estar ciente das compensações é fundamental para tomar uma decisão informada.

O Custo da Precisão Máxima

Atingir precisão superior (±0,1°C) e uniformidade (±5°C ou melhor) requer componentes premium, engenharia mais complexa e, muitas vezes, calibração individual. Esses recursos vêm com um custo inicial significativamente mais alto em comparação com os modelos padrão.

Uniformidade vs. Espaço Utilizável

A classificação de uniformidade de temperatura especificada geralmente se aplica a uma zona central definida dentro do forno. As áreas mais próximas às paredes, cantos e porta quase sempre ficarão fora dessa faixa. Se você precisar processar peças grandes ou lotes completos, você deve verificar se a zona de trabalho uniforme do forno atende às suas necessidades.

Taxa de Rampa vs. Estabilidade

Uma taxa de aquecimento rápida é frequentemente desejável para reduzir os tempos de ciclo. No entanto, o aquecimento agressivo pode levar a temperatura a exceder o ponto de ajuste antes que o controlador possa estabilizá-la. Para processos sensíveis, uma rampa mais lenta e controlada pode ser necessária para garantir que a estabilidade térmica seja mantida durante todo o ciclo.

Correspondendo o Forno ao Seu Objetivo de Processo

Sua escolha deve ser ditada pelos requisitos específicos de sua aplicação, e não apenas pelas melhores especificações disponíveis.

- Se seu foco principal for tratamento térmico geral, teste de materiais ou calcinação: Um forno padrão com precisão de controle de ±1-2°C e uniformidade de ±10°C é tipicamente suficiente e oferece o melhor valor.

- Se seu foco principal for processos sensíveis como recozimento de semicondutores, crescimento de cristais ou sinterização de cerâmicas avançadas: Você deve investir em um modelo de alta precisão e, o mais importante, solicitar prova documentada de sua uniformidade de temperatura da câmara.

Compreender a distinção entre precisão de controle e uniformidade da câmara é a chave para selecionar um forno que entregue resultados confiáveis e repetíveis.

Tabela Resumo:

| Métrica | Modelos Padrão | Modelos de Alta Precisão |

|---|---|---|

| Precisão de Controle | ±1-2°C | ±0,1°C |

| Uniformidade da Câmara | ±5-10°C | ±5°C ou melhor |

| Aplicações Ideais | Tratamento térmico geral, teste de materiais, calcinação | Recozimento de semicondutores, crescimento de cristais, sinterização de cerâmicas avançadas |

Atualize seu laboratório com os fornos de alta temperatura de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para controle de temperatura e uniformidade superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a confiabilidade e eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido