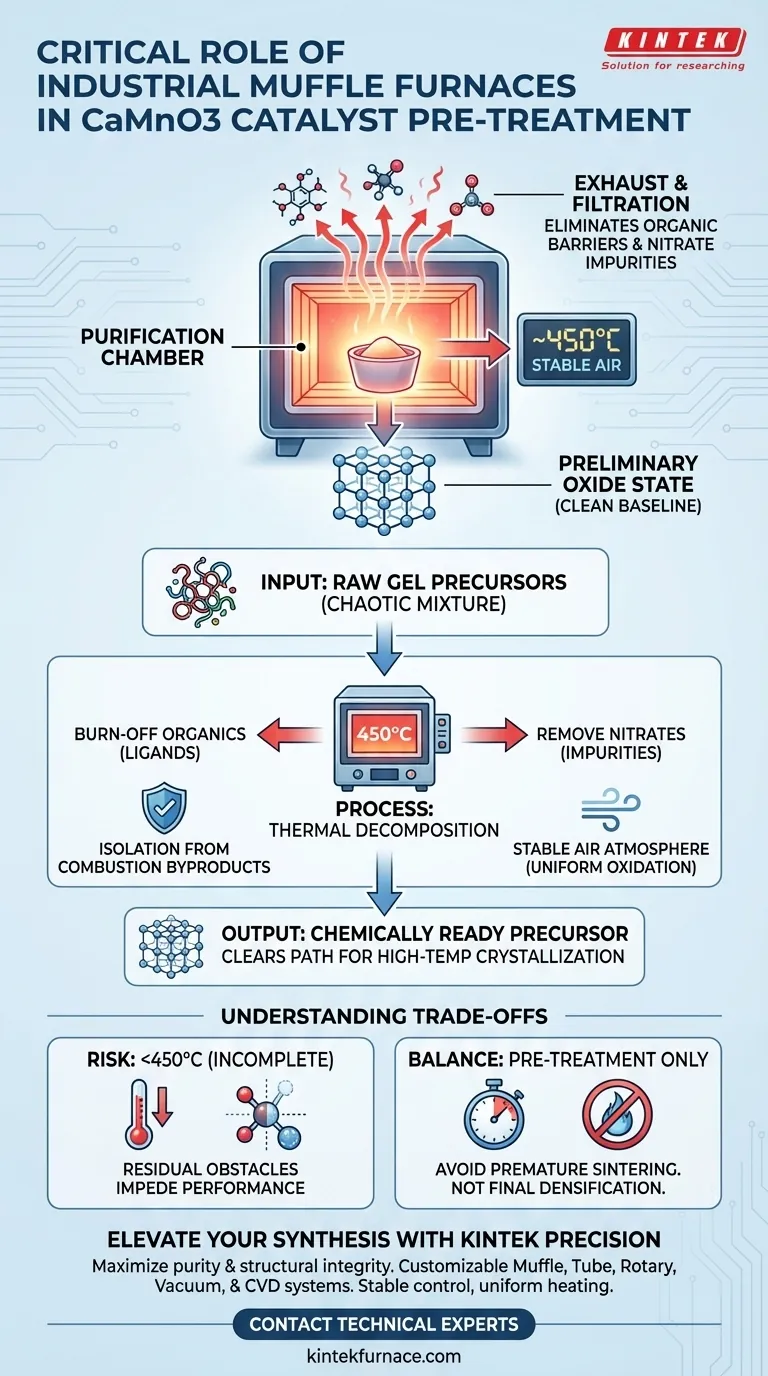

O papel crítico dos fornos mufla industriais no pré-tratamento de catalisadores CaMnO3 é facilitar a decomposição térmica precisa de precursores em gel. Ao manter uma atmosfera de ar estável a aproximadamente 450°C, o forno garante a remoção completa de ligantes orgânicos e impurezas de nitrato. Este processo converte efetivamente os precursores brutos em um estado preliminar de óxido, limpando o caminho químico para uma cristalização bem-sucedida em alta temperatura.

Insight Central O forno mufla não apenas aquece o material; ele atua como uma câmara de purificação que isola a amostra de contaminantes de combustão. Ao remover o "ruído" orgânico e de nitrato, ele cria uma linha de base quimicamente limpa essencial para a integridade estrutural do catalisador CaMnO3 final.

A Mecânica da Decomposição Térmica

Eliminando Barreiras Orgânicas

A função primária durante esta fase é a queima completa de ligantes orgânicos.

Esses componentes orgânicos são inerentes aos precursores em gel usados na síntese inicial. Se não forem controlados, eles interferirão na disposição atômica necessária para a estrutura final do catalisador.

Removendo Impurezas de Nitrato

Simultaneamente, o forno elimina impurezas de nitrato presentes na mistura.

A remoção dessas impurezas é inegociável, pois sua presença pode levar a defeitos ou desempenho inconsistente no material catalítico final.

Criando o Estado Preliminar de Óxido

O tratamento térmico converte os complexos precursores em gel em um estado preliminar de óxido simplificado.

Essa transição é a ponte entre uma mistura química bruta e um material estruturado, preparando o palco para um processamento térmico mais agressivo posteriormente.

Por Que o Controle da Atmosfera Importa

Isolamento de Subprodutos da Combustão

Uma característica distintiva do forno mufla é sua capacidade de aquecer amostras mantendo-as isoladas de combustível e subprodutos da combustão.

Ao contrário do aquecimento por chama aberta, esse isolamento impede que contaminantes externos reajam com os precursores de CaMnO3, garantindo alta pureza.

Ambiente de Ar Estável

O processo depende de uma atmosfera de ar estável para facilitar a oxidação uniforme.

A consistência na atmosfera garante que a decomposição térmica ocorra uniformemente em todo o lote, prevenindo defeitos localizados.

Entendendo os Compromissos

O Risco de Decomposição Incompleta

Se a temperatura desviar significativamente abaixo de 450°C, a queima de orgânicos pode ser incompleta.

Carbono residual ou nitratos podem atuar como "obstáculos químicos", dificultando o processo subsequente de cristalização em alta temperatura e degradando o desempenho final do catalisador.

Equilibrando Pré-tratamento e Cristalização

É crucial entender que esta fase é apenas para pré-tratamento, não para densificação final.

O superaquecimento nesta fase pode desencadear sinterização prematura ou mudanças de fase indesejadas antes que o material esteja quimicamente pronto, interrompendo o ciclo de preparação pretendido.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de catalisadores CaMnO3, você deve alinhar os parâmetros do seu forno com seus requisitos específicos de pureza e estrutura.

- Se seu foco principal é Pureza Química: Garanta que o forno mantenha um ambiente estritamente isolado para evitar que subprodutos da combustão recontaminem o precursor durante a queima de ligantes.

- Se seu foco principal é Eficiência do Processo: Siga rigorosamente a meta de 450°C para maximizar a velocidade da decomposição térmica sem desencadear cristalização prematura.

O sucesso nesta fase é definido não apenas pelo aquecimento do material, mas pela remoção dos obstáculos químicos que separam um precursor bruto de um catalisador de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Função | Parâmetro Chave | Resultado |

|---|---|---|---|

| Decomposição | Remoção de ligantes orgânicos | ~450°C | Purificação da linha de base química |

| Purificação | Eliminação de nitratos | Ar Estável | Prevenção de defeitos no material |

| Transição de Fase | Conversão para estado de óxido | Aquecimento Isolado | Preparação de precursor de alta pureza |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

Maximize a pureza e a integridade estrutural dos seus catalisadores CaMnO3 com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de alta temperatura em laboratório ou industriais.

Não deixe que impurezas comprometam sua pesquisa. Nossos fornos de alta precisão garantem controle de atmosfera estável e aquecimento uniforme para cada lote.

Pronto para otimizar seu processo de pré-tratamento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno de resistência em caixa de alta temperatura? Otimizar a Homogeneização de Superligas

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla de alta temperatura nos circuitos de nanopartículas de prata? Otimizar a Condutividade

- Qual papel um forno mufla de caixa desempenha durante o estágio de pré-carbonização do bagaço de cana-de-açúcar? Insights de Especialistas