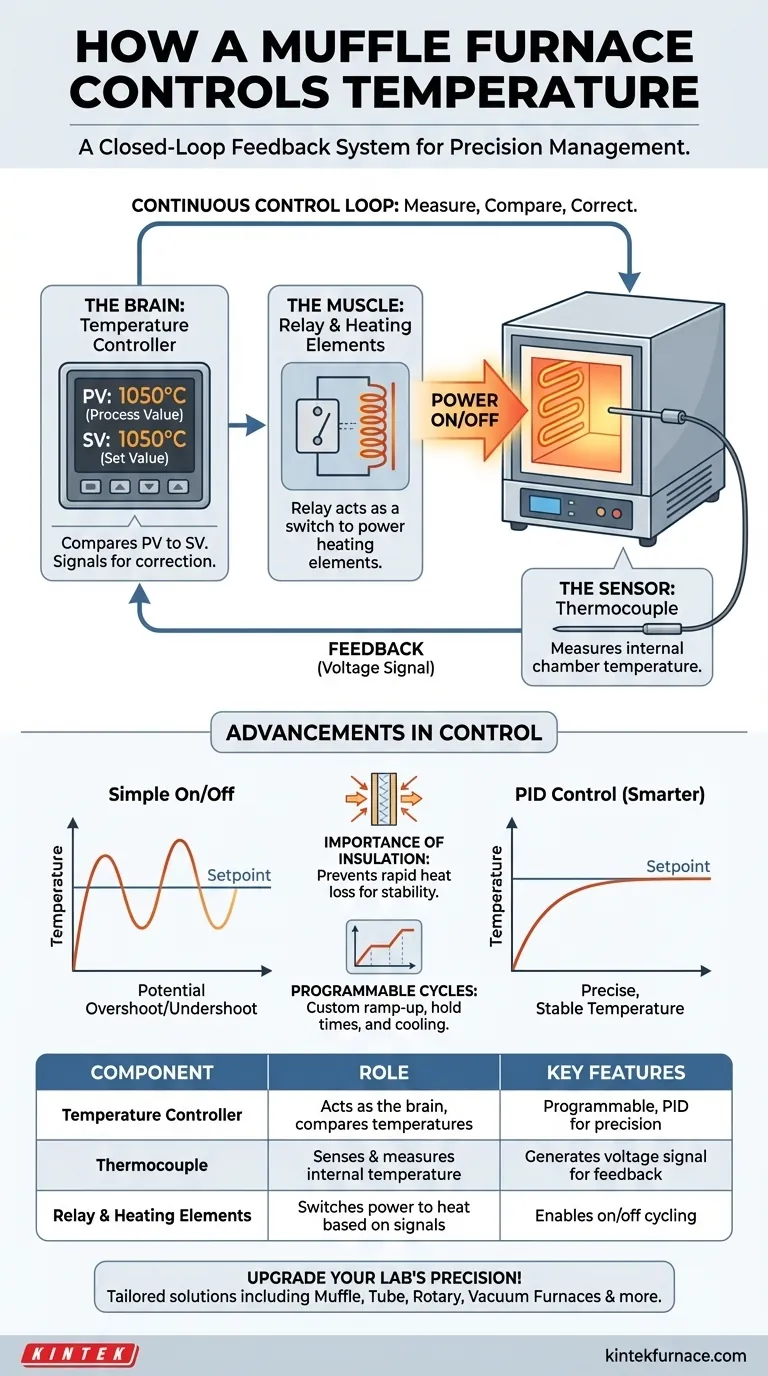

Em resumo, um forno mufla controla sua temperatura usando um sistema de feedback de circuito fechado. Este sistema consiste em um controlador de temperatura que atua como o cérebro, um termopar que serve como sensor e um relé eletromagnético que funciona como um interruptor para ligar e desligar os elementos de aquecimento.

Um forno mufla não apenas produz calor; ele o gerencia com precisão. O controle de temperatura é alcançado através de um ciclo contínuo de medição, comparação e correção, garantindo que a temperatura interna da câmara corresponda consistentemente ao ponto de ajuste definido pelo usuário.

Os Componentes Essenciais do Controle de Temperatura

Para entender como o forno alcança temperaturas tão estáveis, é essencial observar os três componentes-chave trabalhando em uníssono.

O Cérebro: O Controlador de Temperatura

O controlador de temperatura é a unidade central de tomada de decisão. Ele exibe dois valores críticos: o Valor de Processo (PV), que é a temperatura atual dentro do forno, e o Valor de Ajuste (SV), que é a temperatura alvo que você programou.

Fornos modernos apresentam controladores programáveis. Estes permitem que você defina ciclos de aquecimento complexos, incluindo taxas de rampa específicas (quão rápido aquecer), tempos de retenção (quanto tempo permanecer em uma temperatura) e períodos de resfriamento.

O Sensor: O Termopar

O termopar é um sensor robusto colocado dentro da câmara do forno para medir a temperatura real. Ele funciona gerando uma pequena voltagem que muda previsivelmente com a temperatura.

Este sinal de voltagem é enviado de volta ao controlador de temperatura, fornecendo o feedback em tempo real (o PV) que é essencial para o sistema fazer ajustes.

O Músculo: O Relé e os Elementos de Aquecimento

O relé eletromagnético é um interruptor operado eletronicamente. Com base nos sinais do controlador, o relé abre ou fecha, controlando o fluxo de eletricidade de alta potência para os elementos de aquecimento do forno.

Quando o relé está fechado, os elementos recebem energia e geram calor. Quando está aberto, a energia é cortada e os elementos param de aquecer.

Como o Sistema Funciona: O Loop de Controle em Ação

Esses componentes operam em um loop de feedback contínuo e automático para manter a temperatura alvo.

Definindo o Alvo

O processo começa quando o usuário insere um Valor de Ajuste (SV) no controlador de temperatura.

Medição e Comparação Constantes

O termopar mede continuamente a temperatura interna da câmara e a reporta ao controlador como o Valor de Processo (PV). O controlador compara constantemente este PV com o SV do usuário.

O Ciclo de Correção

Se o PV for menor que o SV, o controlador envia um sinal ao relé, instruindo-o a fechar. Isso fornece energia aos elementos de aquecimento e a temperatura do forno sobe.

Uma vez que o PV atinge ou excede ligeiramente o SV, o controlador sinaliza o relé para abrir, cortando a energia dos elementos. Este ciclo de ligar e desligar mantém a temperatura em torno do ponto de ajuste com um alto grau de estabilidade.

Compreendendo os Avanços e Compromissos

Embora o ciclo liga/desliga seja um método simples e eficaz, os sistemas modernos oferecem um controle mais sofisticado para maior precisão.

Ligado/Desligado Simples vs. Controle PID

Controladores básicos usam uma lógica simples de ligar/desligar, o que às vezes pode levar a "superaquecimento" e "subaquecimento" da temperatura em torno do ponto de ajuste.

Fornos mais avançados usam um controlador PID (Proporcional-Integral-Derivativo). Este é um algoritmo mais inteligente que antecipa as mudanças de temperatura. Ele pode reduzir a energia para os elementos de aquecimento à medida que a temperatura se aproxima do ponto de ajuste, evitando o superaquecimento e resultando em um controle de temperatura excepcionalmente estável e preciso.

A Importância do Isolamento

A qualidade do isolamento do forno é crítica. O isolamento de alto desempenho evita a rápida perda de calor, o que significa que os elementos de aquecimento precisam ciclar com menos frequência. Isso não apenas melhora a eficiência energética, mas também contribui para uma temperatura interna mais estável.

Por Que os Ciclos Programáveis Importam

Para processos sensíveis como recozimento, sinterização ou têmpera, simplesmente atingir uma temperatura não é suficiente. A taxa de aquecimento e resfriamento pode afetar drasticamente as propriedades finais do material. Controladores programáveis oferecem controle preciso sobre todo este perfil térmico, garantindo resultados repetíveis e confiáveis.

Fazendo a Escolha Certa para Sua Aplicação

O nível de controle que você precisa está diretamente ligado ao seu processo térmico específico.

- Se o seu foco principal é o tratamento térmico básico ou secagem: Um forno com um controlador liga/desliga simples e confiável geralmente é suficiente para suas necessidades.

- Se o seu foco principal é o processamento de materiais sensíveis (por exemplo, sinterização, cerâmicas avançadas): Um controlador PID programável é essencial para alcançar a precisão e a reprodutibilidade que seu trabalho exige.

- Se o seu foco principal é a validação de processos e o controle de qualidade: Procure controladores com recursos de registro de dados digitais para registrar e verificar seus ciclos de aquecimento a cada corrida.

Em última análise, entender este loop de controle permite que você selecione e opere um forno mufla com confiança, garantindo resultados precisos para o seu trabalho crítico.

Tabela Resumo:

| Componente | Função no Controle de Temperatura | Características Principais |

|---|---|---|

| Controlador de Temperatura | Atua como o cérebro, compara o ponto de ajuste com a temperatura real | Ciclos programáveis, controle PID para precisão |

| Termopar | Detecta e mede a temperatura interna | Gera sinal de voltagem para feedback |

| Relé e Elementos de Aquecimento | Liga/desliga a energia para os elementos de aquecimento com base nos sinais do controlador | Permite o ciclo liga/desliga para estabilidade |

Aumente a precisão do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções sob medida como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas para resultados superiores em processos como sinterização e recozimento. Entre em contato hoje para discutir como podemos aprimorar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico