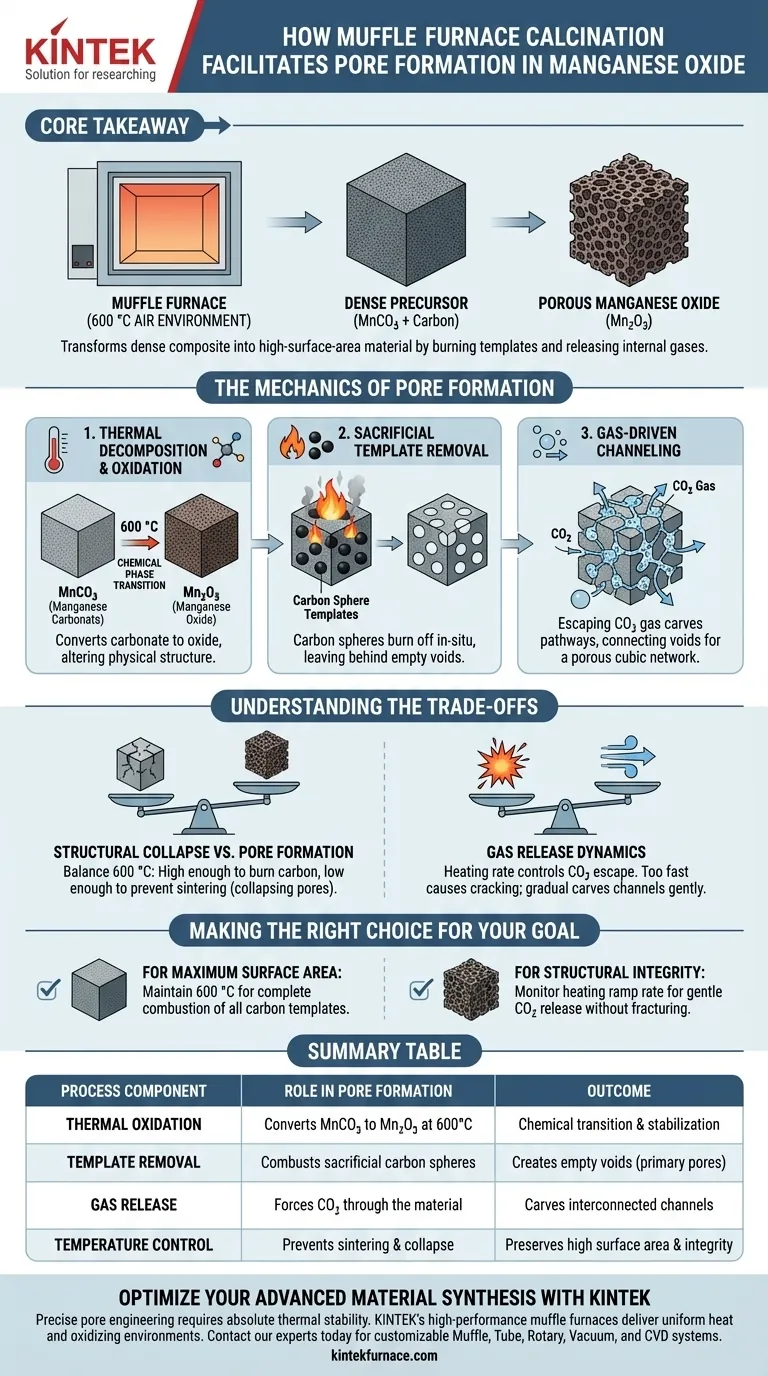

A calcinação em um forno mufla facilita a formação de poros através de um processo simultâneo de decomposição térmica e remoção de molde sacrificial. Ao submeter o material a um ambiente de ar a 600°C, o forno desencadeia a oxidação do carbonato de manganês (MnCO3) em óxido de manganês (Mn2O3). Esse calor elevado queima os moldes de esferas de carbono embutidos e força a liberação de gás CO2, que coletivamente oco o material para criar uma estrutura porosa.

Ponto Principal O forno mufla atua como uma câmara reativa que transforma um compósito denso em um material de alta área superficial. Ao queimar os moldes de carbono e liberar gases internos, o processo esvazia o volume físico para projetar uma rede cúbica porosa in-situ.

A Mecânica da Formação de Poros

A transformação de um sólido denso em uma estrutura porosa depende de reações térmicas estritamente controladas. O forno mufla fornece o ambiente oxidante estável necessário para executar três mudanças físico-químicas críticas simultaneamente.

Decomposição Térmica e Oxidação

A 600°C, o forno inicia a decomposição do material precursor, carbonato de manganês (MnCO3).

Essa reação converte o carbonato em óxido de manganês (Mn2O3) por oxidação. Essa transição de fase química é o passo fundamental que permite a alteração da estrutura física.

Remoção de Molde Sacrificial

O material precursor contém moldes de esferas de carbono projetados para definir o tamanho e a forma dos poros.

O ambiente de alta temperatura faz com que essas esferas de carbono queimem in-situ. À medida que o carbono se queima e desaparece, ele deixa vazios vazios, efetivamente esvaziando o espaço que ocupava anteriormente para formar os poros primários.

Canalização Impulsionada por Gás

A decomposição do MnCO3 e a combustão do carbono geram quantidades significativas de gás CO2.

À medida que esse gás escapa do interior do material para a superfície, ele "esculpe" canais. Essas vias conectam os vazios deixados pelas esferas de carbono, completando a transformação em uma estrutura cúbica altamente porosa e de alta área superficial.

Entendendo os Compromissos

Embora a calcinação seja eficaz, depender da decomposição térmica para a formação de poros introduz variáveis de processo específicas que devem ser gerenciadas para garantir a integridade estrutural.

Colapso Estrutural vs. Formação de Poros

A temperatura deve ser alta o suficiente para queimar o carbono, mas não tão alta a ponto de causar a sinterização do óxido de manganês.

Se ocorrer sinterização, os poros recém-formados podem colapsar ou se fundir, reduzindo drasticamente a área superficial. O ponto de ajuste de 600°C é um equilíbrio crítico entre a remoção do molde e a preservação da estrutura rígida de óxido.

Dinâmica de Liberação de Gás

A taxa de escape do CO2 é determinada pelo perfil de aquecimento.

Se o gás for gerado muito rapidamente devido a um aquecimento súbito, ele pode causar rachaduras estruturais em vez de formar microporos controlados. A ação de "esculpir" do gás deve ser gradual o suficiente para criar canais sem destruir a estabilidade geral do material.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do processo de calcinação, alinhe sua estratégia de aquecimento com os requisitos específicos do seu material.

- Se o seu foco principal é a Área Superficial Máxima: Garanta que a temperatura seja mantida a 600°C por tempo suficiente para garantir a combustão completa de todos os moldes de carbono.

- Se o seu foco principal é a Integridade Estrutural: Monitore a taxa de rampa de aquecimento para garantir que o CO2 em escape esculpe os canais suavemente sem fraturar o material a granel.

O controle térmico preciso transforma o poder destrutivo da combustão em uma ferramenta construtiva para nanoengenharia.

Tabela Resumo:

| Componente do Processo | Papel na Formação de Poros | Resultado |

|---|---|---|

| Oxidação Térmica | Converte MnCO3 em Mn2O3 a 600°C | Transição de fase química e estabilização |

| Remoção de Molde | Queima esferas de carbono sacrificiais | Cria vazios vazios (poros primários) |

| Liberação de Gás | Força o CO2 através do material | Esculpe canais e vias interconectados |

| Controle de Temperatura | Previne sinterização e colapso estrutural | Preserva alta área superficial e integridade |

Otimize sua Síntese de Materiais Avançados com a KINTEK

A engenharia de poros precisa requer estabilidade térmica absoluta. Os fornos mufla de alto desempenho da KINTEK fornecem o calor uniforme e os ambientes oxidantes essenciais para a calcinação e remoção de moldes bem-sucedidas.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas personalizáveis de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para as aplicações de alta temperatura de laboratório e industriais mais exigentes. Esteja você desenvolvendo catalisadores ou materiais de armazenamento de energia, nossos sistemas garantem que sua integridade estrutural permaneça inalterada.

Pronto para elevar sua pesquisa de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla de laboratório na determinação do teor de fósforo? Guia Essencial de Cinzas Secas

- Qual o papel das fornalhas elétricas tipo caixa na fusão de metais? Ideal para necessidades de laboratório e prototipagem em pequena escala

- Qual o papel de um forno mufla na calcinação de zeólitas naturais? Otimize seus estudos de adsorção hoje mesmo

- Qual é a gama de temperaturas de um forno de caixa?Encontre o calor certo para as necessidades do seu laboratório

- Como funciona a transferência de calor por radiação do gás do forno para o metal em um forno de resistência tipo caixa? Desvende insights sobre aquecimento eficiente

- Qual faixa de temperatura um forno mufla elétrico pode tipicamente atingir? Explore as Principais Faixas e Usos

- Qual é o propósito de usar um forno mufla para o pré-tratamento do biochar? Otimize a Síntese do seu Catalisador Cu/ZnO

- Quais condições um forno mufla oferece para a determinação de cinzas de Fucus vesiculosus? Obtenha cinzas precisas a 700°C