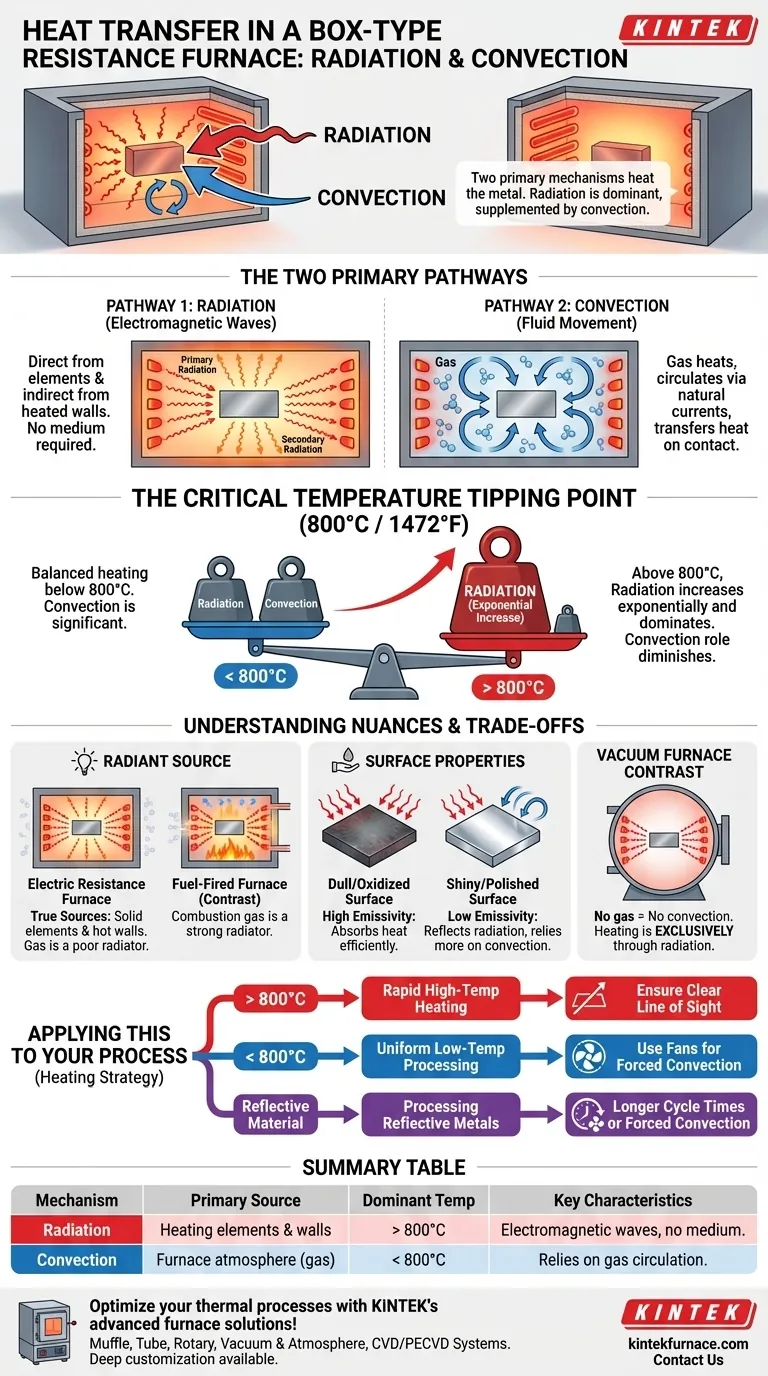

Em um forno de resistência tipo caixa, a transferência de calor do forno para a peça de trabalho de metal é um processo dinâmico que envolve dois mecanismos primários. A força dominante é a radiação, que viaja como ondas eletromagnéticas diretamente dos elementos de aquecimento elétricos quentes e indiretamente das paredes aquecidas do forno. Isso é complementado pela convecção, onde a atmosfera do forno (ar ou gás inerte) circula e transfere calor ao entrar em contato com o metal.

O princípio central a ser compreendido é que a eficiência desses dois mecanismos muda dramaticamente com a temperatura. Em temperaturas mais baixas, tanto a convecção quanto a radiação são significativas, mas à medida que o forno excede aproximadamente 800°C (1472°F), a transferência de calor por radiação aumenta exponencialmente e se torna o método de aquecimento predominantemente dominante.

As Duas Vias Primárias de Transferência de Calor

Para controlar um forno de forma eficaz, você deve entender como o calor realmente chega à sua peça de trabalho. Não é uma ação única, mas uma combinação de transferências diretas e indiretas acontecendo simultaneamente.

Via 1: Radiação Direta e Indireta

A radiação é a transferência de energia por meio de ondas eletromagnéticas (especificamente infravermelho) e não requer meio físico. Este é o mecanismo de aquecimento mais poderoso em um forno de alta temperatura.

O processo envolve duas etapas principais:

- Radiação Primária: Os elementos de aquecimento de resistência elétrica são a fonte de calor. À medida que atingem altas temperaturas, eles brilham e irradiam imensas quantidades de energia em todas as direções. Uma parte dessa energia viaja em linha reta para a peça de trabalho de metal.

- Radiação Secundária: A maior parte da energia irradiada pelos elementos atinge as paredes refratárias internas e o teto do forno. Essas superfícies absorvem a energia, aquecem e tornam-se elas próprias radiadores secundários, reirradiando esse calor em direção à peça de trabalho. Isso cria um efeito de "radiação circulante" que ajuda a garantir um ambiente de temperatura mais uniforme.

Via 2: O Papel da Convecção

A convecção depende do movimento de um fluido — neste caso, o gás dentro do forno — para transferir calor.

O processo funciona da seguinte forma:

- Aquecimento a Gás: A atmosfera dentro do forno (por exemplo, ar ou nitrogênio) é aquecida quando entra em contato com os elementos de aquecimento quentes e as paredes internas do forno.

- Transferência de Calor: Este gás aquecido circula por correntes de convecção natural. À medida que o gás mais quente e menos denso sobe e o gás mais frio e denso desce, ele flui em torno da peça de trabalho, transferindo sua energia térmica ao contato.

O Ponto de Virada Crítico da Temperatura

A relação entre radiação e convecção não é estática; ela é altamente dependente da temperatura de operação do forno.

A Mudança Acima de 800°C

Em temperaturas de forno abaixo de aproximadamente 800°C, os efeitos de aquecimento por radiação e convecção são relativamente equilibrados. A convecção desempenha um papel substancial em levar a peça de trabalho à temperatura.

No entanto, o poder da transferência de calor radiante é proporcional à quarta potência da temperatura absoluta (a lei de Stefan-Boltzmann). Isso significa que, à medida que a temperatura sobe, a quantidade de energia transferida por radiação aumenta exponencialmente. Acima de 800°C, a transferência de calor radiante supera rapidamente a convecção para se tornar quase o único método de aquecimento.

Compreendendo as Nuances e Compromissos

Um ponto comum de confusão é a fonte de radiação e o papel do gás do forno. Esclarecer isso é fundamental para dominar o processo.

O Mito do "Gás Radiante" em um Forno de Resistência

Algumas descrições implicam incorretamente que o próprio gás do forno é um radiador primário. Isso é mais característico de fornos a combustível onde subprodutos da combustão como CO₂ e vapor de água são fortes radiadores.

Em um forno de resistência elétrica, a atmosfera (ar, nitrogênio, etc.) é um radiador muito pobre. Seu principal papel é transferir calor por convecção. As verdadeiras fontes de radiação são os elementos de aquecimento sólidos e as paredes refratárias quentes.

O Impacto das Propriedades da Superfície

A eficácia da transferência de calor radiante depende da superfície da peça de trabalho.

- Superfícies foscas, escuras ou oxidadas têm alta emissividade, o que significa que absorvem energia radiante de forma muito eficiente.

- Superfícies brilhantes e polidas (como alumínio limpo) têm baixa emissividade. Elas refletem uma parte significativa da energia radiante e aquecerão muito mais lentamente, dependendo mais fortemente da convecção, especialmente em temperaturas mais baixas.

O Contraste do Forno a Vácuo

Compreender um forno a vácuo destaca o papel da convecção. Em um vácuo, praticamente não há moléculas de gás. Portanto, a transferência de calor por convecção é impossível.

O aquecimento em um forno a vácuo ocorre exclusivamente por radiação. Isso o torna essencial para o processamento de materiais altamente sensíveis, mas também demonstra por que uma atmosfera é crítica para um aquecimento eficiente e uniforme em temperaturas mais baixas, onde a convecção é necessária.

Aplicando Isso ao Seu Processo

Sua estratégia de aquecimento deve se adaptar com base no seu alvo de temperatura específico e no material.

- Se seu foco principal é aquecimento rápido a alta temperatura (>800°C): Seu processo é dominado pela radiação. Garanta uma linha de visão clara entre os elementos/paredes quentes e a peça de trabalho para máxima eficiência.

- Se seu foco principal é processamento uniforme a baixa temperatura (<800°C): Você deve considerar tanto a convecção quanto a radiação. Considere usar ventiladores para forçar a convecção e garantir uma distribuição uniforme da temperatura, evitando pontos quentes e frios.

- Se você está processando materiais refletivos: Reconheça que eles resistirão ao aquecimento radiante. Pode ser necessário tempos de ciclo mais longos ou depender mais da convecção forçada para atingir a temperatura alvo de forma eficiente.

Ao entender a interação entre radiação e convecção, você pode passar de simplesmente operar o forno para realmente projetar seu processo térmico.

Tabela Resumo:

| Mecanismo | Fonte Primária | Faixa de Temperatura Dominante | Características Principais |

|---|---|---|---|

| Radiação | Elementos de aquecimento e paredes do forno | Acima de 800°C | Transfere calor por ondas eletromagnéticas, sem necessidade de meio |

| Convecção | Atmosfera do forno (por exemplo, ar, gás) | Abaixo de 800°C | Depende da circulação do gás para a transferência de calor |

Otimize seus processos térmicos com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros