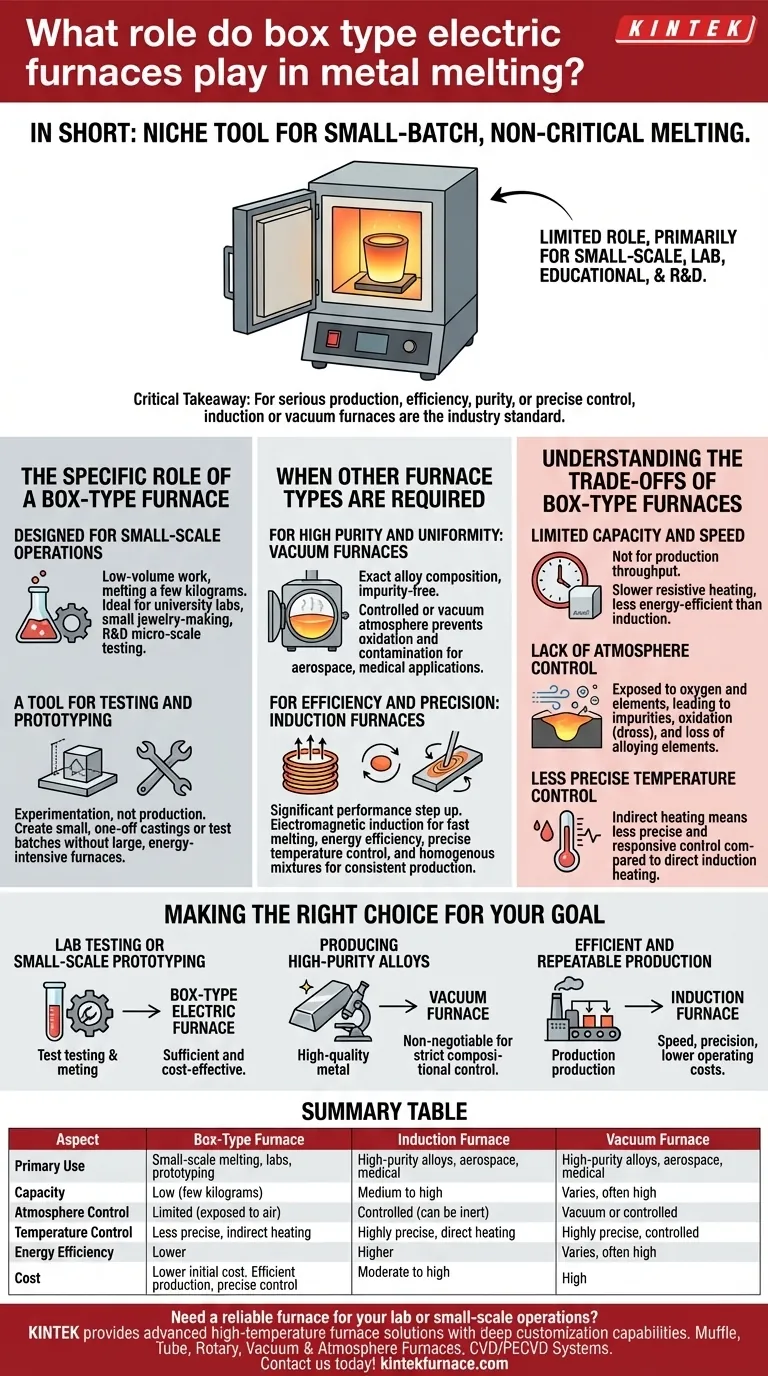

Em resumo, uma fornalha elétrica tipo caixa desempenha um papel muito específico e limitado na fusão de metais. Embora mais comumente associada ao tratamento térmico, certos modelos são projetados para fundir pequenas quantidades de metais não ferrosos ou ligas, principalmente em ambientes de laboratório, educacionais ou de prototipagem em pequena escala.

A conclusão crítica é que uma fornalha tipo caixa é uma ferramenta de nicho para fusões em pequenos lotes e não críticas. Para qualquer produção séria que exija eficiência, pureza ou controle preciso, tecnologias especializadas como fornalhas de indução ou a vácuo são o padrão da indústria.

O Papel Específico de uma Fornalha Tipo Caixa

Uma fornalha tipo caixa é definida por seu fator de forma — uma câmara simples e isolada com uma porta. Quando usada para fusão, ela geralmente depende de elementos de aquecimento por resistência elétrica para elevar um cadinho de metal à temperatura.

Projetada para Operações em Pequena Escala

Essas fornalhas são fundamentalmente projetadas para trabalhos de baixo volume. Sua construção simples as torna uma escolha econômica para fundir alguns quilogramas de metal por vez.

Isso as torna adequadas para laboratórios universitários, pequenas operações de joalheria ou departamentos de P&D testando novas composições de ligas em microescala.

Uma Ferramenta para Testes e Prototipagem

A aplicação principal não é a produção, mas a experimentação. Uma fornalha tipo caixa permite que um metalurgista ou técnico crie pequenas peças fundidas únicas ou lotes de teste sem ligar uma grande fornalha de produção intensiva em energia.

Quando Outros Tipos de Fornalhas São Necessários

As limitações de uma fornalha tipo caixa ficam claras quando comparadas a tecnologias de fusão mais avançadas. A escolha da fornalha é ditada inteiramente pelos requisitos de pureza, eficiência e escala.

Para Alta Pureza e Uniformidade: Fornalhas a Vácuo

Quando a composição final da liga deve ser exata e livre de impurezas, uma fornalha a vácuo é necessária. Ao fundir o metal em uma atmosfera controlada ou a vácuo, ela evita a oxidação e a contaminação do ar ambiente.

Esse nível de controle é crucial para aplicações aeroespaciais, médicas e outras de alto desempenho, onde a integridade do material é primordial.

Para Eficiência e Precisão: Fornalhas de Indução

As fornalhas de indução representam um avanço significativo no desempenho. Elas usam indução eletromagnética para aquecer o metal diretamente, resultando em tempos de fusão muito mais rápidos e maior eficiência energética.

Essa tecnologia oferece controle preciso de temperatura e promove uma ação de agitação dentro do metal fundido, levando a uma mistura mais homogênea. Elas são uma escolha limpa e econômica para trabalhos de produção consistentes.

Compreendendo as Desvantagens das Fornalhas Tipo Caixa

Escolher uma fornalha tipo caixa para fusão envolve aceitar um conjunto claro de compromissos em troca de simplicidade e menor custo inicial.

Capacidade e Velocidade Limitadas

A desvantagem mais óbvia é o volume. Essas fornalhas não são construídas para capacidade de produção. O método de aquecimento resistivo também é significativamente mais lento e menos eficiente energeticamente do que o aquecimento por indução.

Falta de Controle de Atmosfera

Uma fornalha de caixa padrão não oferece proteção contra a atmosfera. Isso significa que os metais são expostos ao oxigênio e outros elementos durante a fusão, o que pode levar a impurezas, oxidação (escória) e perda de elementos de liga valiosos.

Controle de Temperatura Menos Preciso

Embora os controladores modernos tenham melhorado, o método de aquecimento indireto de uma fornalha de caixa geralmente oferece um controle de temperatura menos preciso e responsivo em comparação com um sistema de indução, onde o calor é gerado diretamente dentro do próprio metal.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da fornalha correta é uma questão de alinhar as capacidades da tecnologia com suas necessidades operacionais específicas.

- Se seu foco principal for testes de laboratório ou prototipagem em pequena escala: Uma fornalha elétrica tipo caixa pode ser uma ferramenta suficiente e econômica.

- Se seu foco principal for a produção de ligas de alta pureza: Uma fornalha a vácuo é indispensável para garantir um controle composicional rigoroso.

- Se seu foco principal for a produção eficiente e repetível: Uma fornalha de indução oferece a velocidade, precisão e custos operacionais mais baixos necessários.

Em última análise, compreender os pontos fortes e as limitações de cada tipo de fornalha permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Aspecto | Fornalha Tipo Caixa | Fornalha de Indução | Fornalha a Vácuo |

|---|---|---|---|

| Uso Principal | Fusão em pequena escala, laboratórios, prototipagem | Produção eficiente, controle preciso | Ligas de alta pureza, aeroespacial, médica |

| Capacidade | Baixa (alguns quilogramas) | Média a alta | Varia, muitas vezes alta |

| Controle de Atmosfera | Limitado (exposto ao ar) | Controlado (pode ser inerte) | Vácuo ou controlado |

| Controle de Temperatura | Menos preciso, aquecimento indireto | Altamente preciso, aquecimento direto | Altamente preciso, controlado |

| Eficiência Energética | Mais baixa | Mais alta | Varia, muitas vezes alta |

| Custo | Custo inicial mais baixo | Moderado a alto | Alto |

Precisa de uma fornalha confiável para seu laboratório ou operações em pequena escala? A KINTEK utiliza P&D excepcional e fabricação própria para fornecer soluções avançadas de fornalhas de alta temperatura, incluindo fornalhas Mufla, Tubulares, Rotativas, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança