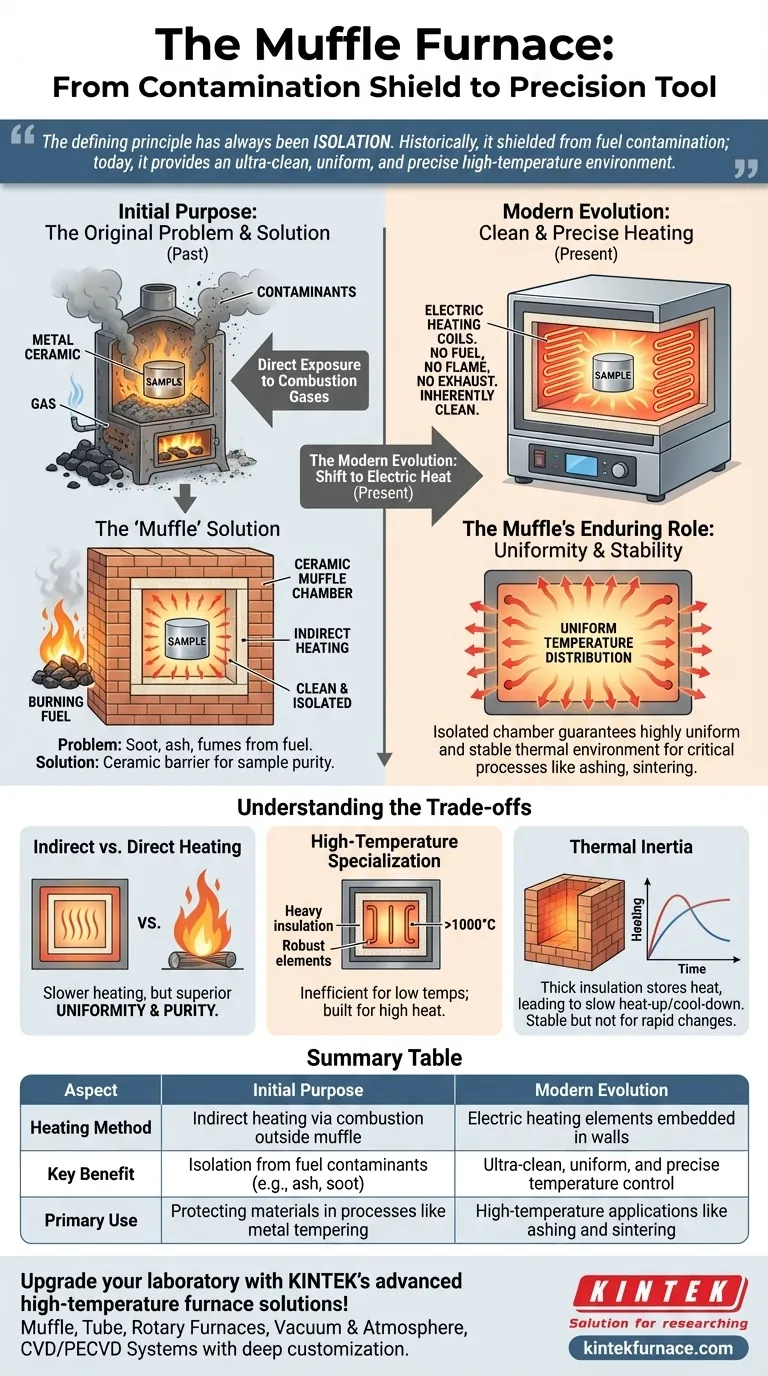

Em sua essência, um forno mufla foi originalmente projetado para resolver um único problema crítico: a contaminação. Seu propósito inicial era isolar uma amostra dos subprodutos nocivos de uma fonte de calor baseada em combustível, como cinzas, fuligem e fumaça química. Embora a fonte de calor tenha evoluído da combustão para a eletricidade, este princípio fundamental de criar um ambiente de aquecimento limpo e isolado continua sendo a característica definidora do forno.

O princípio definidor de um forno mufla sempre foi o isolamento. Historicamente, ele protegia os materiais da contaminação por combustível; hoje, ele fornece um ambiente de alta temperatura ultralimpo, uniforme e precisamente controlado.

O Problema Original: Contaminação por Combustão

Em aplicações de alta temperatura iniciais, o calor era gerado pela queima de combustível como carvão ou gás. Isso criava um desafio significativo para processos que exigiam pureza.

A Necessidade de uma Barreira

A exposição direta a chamas abertas e gases de combustão introduziria contaminantes indesejados ao material que estava sendo aquecido. Subprodutos como fuligem, cinzas e fumaças voláteis poderiam arruinar processos sensíveis como o revenimento de metais ou o vidrado cerâmico.

Como a "Mufla" Proporcionou uma Solução

A solução foi construir um forno com uma câmara interna dedicada, conhecida como mufla. Esta câmara, tipicamente feita de cerâmica refratária ou tijolo, atuava como uma barreira física.

O combustível era queimado fora desta câmara, e o calor era transferido através das paredes da câmara para a amostra dentro. Este método de aquecimento indireto garantia que o material nunca estivesse em contato direto com o combustível ou seus gases de exaustão, protegendo sua integridade.

A Evolução Moderna: A Mudança para o Calor Elétrico

A evolução mais significativa no design do forno mufla foi o afastamento da combustão e a transição para o aquecimento elétrico limpo e eficiente.

A Ascensão das Bobinas Elétricas

Fornos mufla modernos utilizam quase exclusivamente bobinas de aquecimento elétrico de alta temperatura. Esses elementos são tipicamente embutidos nas paredes isolantes da câmara do forno.

Essa mudança eliminou imediatamente a fonte original de contaminação. Não há combustível, não há chama e não há exaustão, tornando o processo de aquecimento intrinsecamente limpo.

O Papel Duradouro da Mufla

Mesmo sem a ameaça de contaminação por combustível, o design da câmara isolada continua essencial. O termo "forno mufla" persiste porque este princípio ainda é central para sua função.

Hoje, a câmara mufla garante um ambiente térmico altamente uniforme e estável. O calor irradia uniformemente de todas as paredes circundantes, evitando pontos quentes e garantindo que toda a amostra experimente a mesma temperatura, o que é crítico para processos como calcinação, sinterização e pesquisa de materiais avançados.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, o design do forno mufla apresenta características específicas que o tornam adequado para algumas aplicações, mas não para outras.

Aquecimento Indireto vs. Direto

A natureza indireta do aquecimento é mais lenta do que a de um forno onde a chama aquece diretamente a amostra. No entanto, a compensação é uma uniformidade de temperatura e pureza da amostra superiores.

Especialização em Altas Temperaturas

Os fornos mufla são construídos com isolamento pesado e elementos de aquecimento robustos projetados para atingir e manter temperaturas muito altas (frequentemente >1000°C). Eles são ineficientes e inadequados para aplicações de baixa temperatura.

Inércia Térmica

As paredes espessas e isolantes de tijolo refratário que contêm o calor de forma tão eficaz também o armazenam. Isso significa que os fornos mufla levam mais tempo para aquecer e resfriar em comparação com fornos menos isolados, um fator conhecido como alta inércia térmica. Isso pode ser uma vantagem para manter a estabilidade, mas uma desvantagem para processos que exigem mudanças rápidas de temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Compreender o princípio de design central do forno ajuda a esclarecer seu caso de uso ideal.

- Se seu foco principal é o contexto histórico: A mufla era um escudo físico projetado para proteger uma amostra dos subprodutos sujos da queima de combustível.

- Se seu foco principal são as aplicações modernas: O design da mufla garante um ambiente altamente controlado, uniforme e livre de contaminação, usando calor elétrico limpo para processamento térmico preciso.

- Se seu foco principal é a seleção de equipamentos: Escolha um forno mufla quando a pureza da amostra e a uniformidade da temperatura forem mais críticas do que a velocidade absoluta do aquecimento.

Em última análise, o forno mufla evoluiu de uma solução inteligente para calor "sujo" para um padrão moderno para trabalhos de precisão em altas temperaturas.

Tabela Resumo:

| Aspecto | Propósito Inicial | Evolução Moderna |

|---|---|---|

| Método de Aquecimento | Aquecimento indireto via combustão fora da mufla | Elementos de aquecimento elétrico embutidos nas paredes |

| Benefício Chave | Isolamento de contaminantes de combustível (por exemplo, cinzas, fuligem) | Controle de temperatura ultralimpo, uniforme e preciso |

| Uso Primário | Proteção de materiais em processos como revenimento de metais | Aplicações de alta temperatura como calcinação e sinterização |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta um processamento térmico preciso e livre de contaminação—entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua pesquisa e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente