Em sua essência, o propósito de uma câmara de mufla é isolar o material que está sendo aquecido da fonte de calor direta. Essa separação cria um ambiente de aquecimento controlado, limpo e uniforme, essencial para processos científicos e industriais sensíveis, onde a contaminação ou temperaturas desiguais comprometeriam os resultados.

O forno mufla não é apenas um forno de alta temperatura; é um instrumento de precisão. A câmara de mufla é o componente chave que transforma o calor bruto em um ambiente controlado, garantindo a pureza e a repetibilidade do processo ao proteger a amostra dos elementos de aquecimento e seus subprodutos.

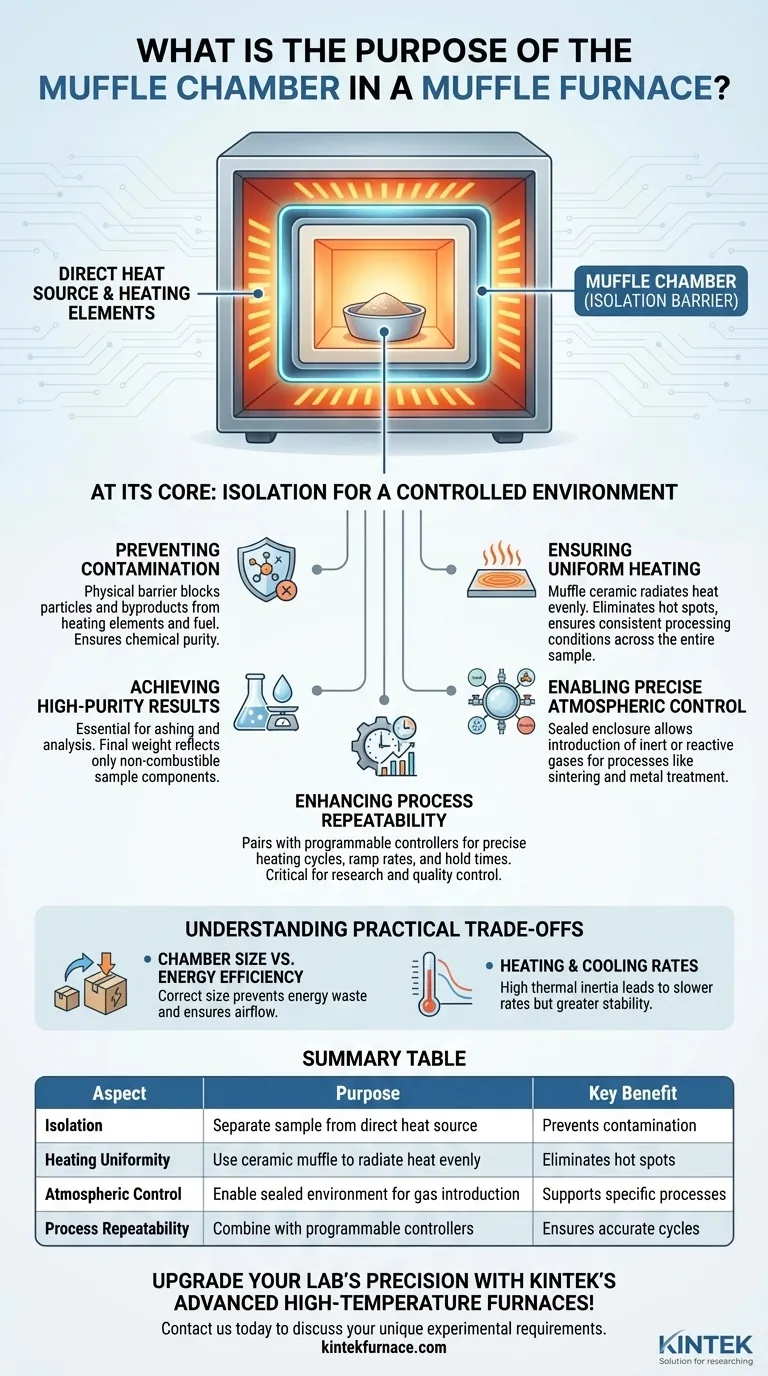

O Princípio Central: Isolamento da Fonte de Calor

A característica definidora de um forno mufla é esta câmara interna, ou "mufla". Ela atua como uma barreira protetora entre a amostra e os elementos de aquecimento do forno. Este design oferece dois benefícios principais.

Prevenção de Contaminação

Em muitos processos de alta temperatura, a amostra deve permanecer quimicamente pura. A câmara de mufla cria uma barreira física que impede a contaminação pela fonte de calor.

Isso é fundamental porque os elementos de aquecimento podem liberar partículas e, em fornos a combustível, subprodutos da combustão, como gás e fuligem, entrariam em contato direto com a amostra, alterando sua composição química e invalidando os resultados.

Garantindo o Aquecimento Uniforme

A mufla, geralmente construída em cerâmica de alta temperatura, absorve energia dos elementos de aquecimento circundantes e a irradia uniformemente por toda a câmara.

Este método de aquecimento indireto elimina "pontos quentes" que podem ocorrer quando uma amostra está muito próxima de um elemento de aquecimento direto. O resultado é um ambiente de temperatura altamente uniforme, garantindo que toda a amostra seja processada sob exatamente as mesmas condições.

Os Benefícios Funcionais de um Ambiente Controlado

O isolamento fornecido pela câmara de mufla permite um nível de precisão impossível com fornos mais simples. Esse controle é fundamental para alcançar resultados confiáveis e de alta qualidade.

Alcançando Resultados de Alta Pureza

Processos como calcinação exigem a queima de todo o material orgânico para medir com precisão o conteúdo inorgânico restante. A câmara de mufla garante que nenhum contaminante externo seja introduzido, de modo que o peso final seja exclusivamente o dos componentes não combustíveis da amostra.

Possibilitando o Controle Preciso da Atmosfera

Como a câmara de mufla é um recinto selado, ela permite a manipulação da atmosfera interna. Isso é vital para processos como sinterização ou certos tratamentos de metais.

Os operadores podem introduzir gases inertes para prevenir a oxidação ou usar gases reativos específicos para alcançar uma mudança química desejada no material, algo que seria impossível em um sistema de aquecimento aberto.

Melhorando a Repetibilidade do Processo

Fornos mufla modernos combinam o ambiente estável da câmara de mufla com controladores programáveis sofisticados.

Essa combinação permite que os usuários definam ciclos de aquecimento precisos, incluindo velocidades de rampa, tempos de permanência específicos na temperatura máxima e períodos de resfriamento controlados. O resultado é um processo altamente preciso e repetível, essencial tanto para pesquisa quanto para controle de qualidade industrial.

Entendendo os Compromissos Práticos

Embora incrivelmente eficaz, o design da mufla apresenta considerações que você deve equilibrar com suas necessidades específicas.

Tamanho da Câmara vs. Eficiência Energética

O tamanho da câmara de mufla impacta diretamente o desempenho. Uma câmara muito grande para a amostra desperdiça energia significativa aquecendo espaço vazio.

Por outro lado, uma câmara muito pequena pode não acomodar a peça de trabalho ou pode restringir o fluxo de ar necessário, levando a um processamento ineficiente ou falho.

Taxas de Aquecimento e Resfriamento

O mesmo material cerâmico que proporciona excelente uniformidade térmica também possui alta inércia térmica. Isso significa que os fornos mufla geralmente aquecem e esfriam mais lentamente do que os fornos de aquecimento direto.

Essa estabilidade é uma vantagem durante o processamento, mas pode ser uma desvantagem se você precisar de ciclos de aquecimento rápidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de aquecimento correto depende inteiramente do nível de precisão e pureza que seu processo exige.

- Se o seu foco principal for análise química precisa (por exemplo, calcinação): A capacidade da câmara de mufla de prevenir contaminação é sua característica mais crítica.

- Se o seu foco principal for processamento de materiais (por exemplo, sinterização, tratamento térmico): A combinação de aquecimento uniforme e o potencial para controle atmosférico fazem do forno mufla a escolha superior.

- Se o seu foco principal for secagem simples ou aquecimento rápido: Um forno de laboratório padrão sem mufla pode ser uma solução mais rápida e energeticamente eficiente, desde que a contaminação da amostra não seja uma preocupação.

Em última análise, é a câmara de mufla que eleva um forno de uma simples fonte de calor a uma ferramenta para processamento térmico preciso.

Tabela de Resumo:

| Aspecto | Propósito | Benefício Principal |

|---|---|---|

| Isolamento | Separar a amostra da fonte de calor direta | Previne contaminação de elementos de aquecimento e subprodutos |

| Uniformidade de Aquecimento | Usar mufla de cerâmica para irradiar calor uniformemente | Elimina pontos quentes para resultados consistentes |

| Controle Atmosférico | Permitir ambiente selado para introdução de gás | Suporta processos como sinterização e prevenção de oxidação |

| Repetibilidade do Processo | Combinar com controladores programáveis | Garante ciclos de aquecimento precisos e repetíveis para controle de qualidade |

Atualize a precisão do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos para um aquecimento mais limpo e uniforme. Entre em contato conosco hoje para discutir como nossos produtos podem aprimorar a eficiência e a confiabilidade do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar