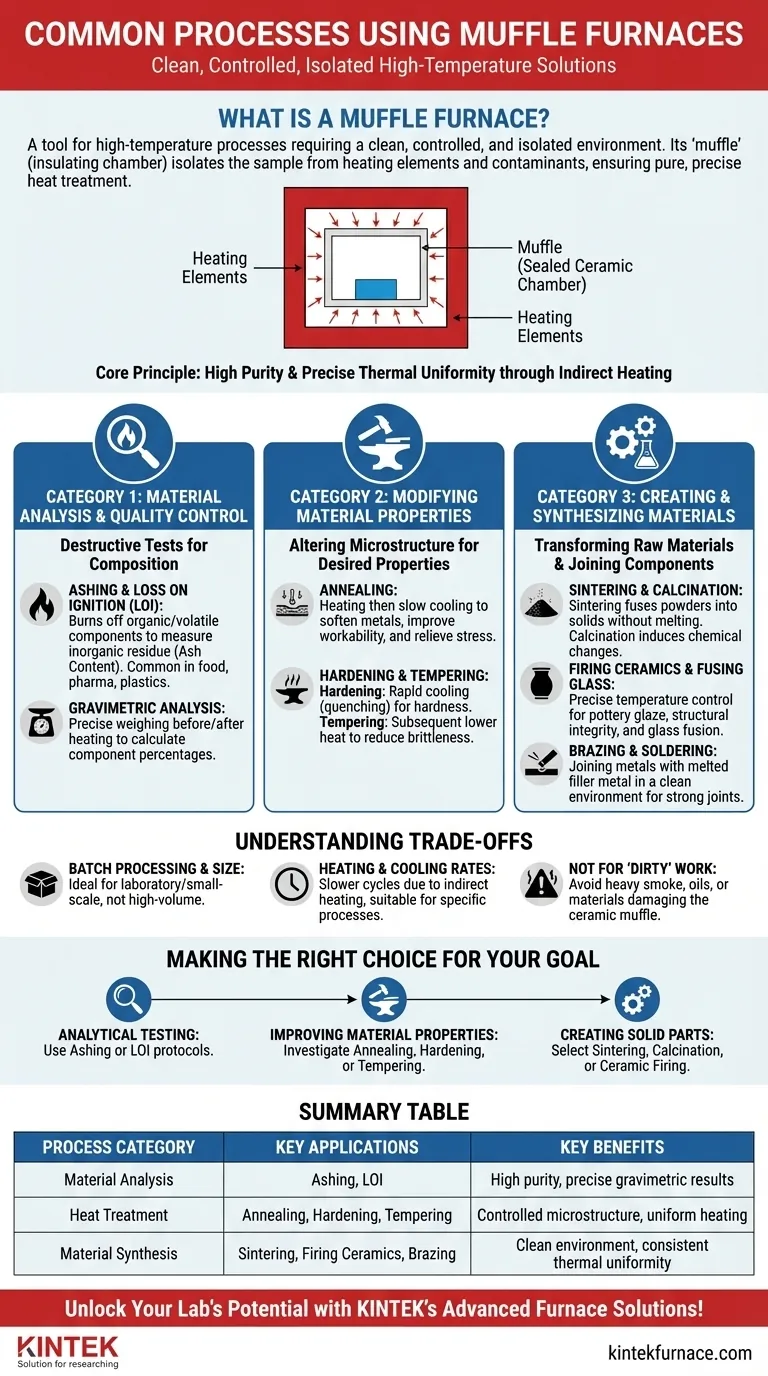

Em sua essência, um forno mufla é usado para qualquer processo de alta temperatura que exija um ambiente de aquecimento limpo, controlado e isolado. Aplicações comuns se enquadram em três categorias principais: analisar a composição de um material (como a calcinação), modificar as propriedades físicas de um material (como o recozimento de metais) e sintetizar novos materiais (como a queima de cerâmicas ou a sinterização de pós).

A característica definidora de um forno mufla não é apenas o calor elevado, mas sim sua "mufla"—uma câmara isolante que isola a amostra dos elementos de aquecimento e dos contaminantes do combustível. Isso garante que o tratamento térmico seja puro e precisamente controlado, que é a razão subjacente pela qual é escolhido para trabalhos sensíveis em laboratórios e na indústria.

O Princípio Central: Por Que Uma Câmara Isolada é Importante

Antes de listar as aplicações, é fundamental entender por que o forno mufla é a ferramenta de escolha. Seu design exclusivo resolve um problema fundamental no trabalho de alta temperatura: contaminação e aquecimento irregular.

Compreendendo a "Mufla"

Uma mufla é uma câmara interna selada, geralmente feita de cerâmica de alta temperatura, que contém o material que está sendo aquecido.

Os elementos de aquecimento aquecem a parte externa desta câmara, e o calor irradia para dentro. Essa separação evita que quaisquer subprodutos da combustão ou lascas de material dos elementos de aquecimento contaminem a amostra.

Atingindo Alta Pureza

Este design é essencial para processos como a calcinação (ashing), onde o objetivo é medir a pequena quantidade de resíduo inorgânico deixada após a combustão. Qualquer contaminação externa invalidaria os resultados.

Também é vital em eletrônica e cerâmica, onde mesmo impurezas microscópicas podem alterar drasticamente as propriedades do produto final.

Garantindo Uniformidade Térmica Precisa

Ao aquecer as paredes da câmara em vez da amostra diretamente, um forno mufla cria um ambiente térmico excepcionalmente uniforme. Isso garante que toda a amostra experimente a mesma temperatura, o que é fundamental para resultados consistentes no tratamento térmico e na síntese de materiais.

Categoria 1: Análise de Materiais e Controle de Qualidade

Um uso principal dos fornos mufla é determinar a composição de uma amostra através do calor. Estes são testes destrutivos usados em laboratórios e departamentos de controle de qualidade.

Calcinação (Ashing) e Perda por Ignição (LOI)

Esta é a aplicação analítica mais comum. Uma amostra é aquecida a uma temperatura alta (por exemplo, 550°C ou 900°C) para queimar completamente todos os componentes orgânicos e voláteis.

O material não combustível restante é o teor de cinzas. Esta é uma métrica de qualidade padrão em indústrias como ciência dos alimentos, farmacêutica, plásticos e análise de carvão.

Análise Gravimétrica

Tanto a calcinação quanto o LOI são formas de análise gravimétrica. Pesando precisamente a amostra antes e depois do aquecimento, os técnicos podem calcular a porcentagem de matéria orgânica, matéria inorgânica ou teor de umidade.

Categoria 2: Modificação de Propriedades de Materiais (Tratamento Térmico)

Fornos mufla são ideais para alterar precisamente a microestrutura de metais e outros materiais para alcançar as propriedades físicas desejadas, como dureza, ductilidade ou resistência.

Recozimento (Annealing)

Este processo envolve aquecer um material a uma temperatura específica e depois resfriá-lo lentamente. O recozimento é usado para amolecer metais, torná-los mais fáceis de trabalhar e aliviar tensões internas criadas durante a fabricação.

Têmpera e Revenimento (Hardening and Tempering)

A têmpera envolve aquecer um metal (como aço) e depois resfriá-lo rapidamente (quenching) para travar uma estrutura cristalina dura e quebradiça.

O material geralmente fica muito quebradiço após a têmpera, então ele passa por um tratamento térmico subsequente de menor temperatura chamado revenimento (tempering). Este processo, também realizado em um forno mufla, reduz a fragilidade enquanto retém a maior parte da dureza.

Categoria 3: Criação e Síntese de Materiais

Esta categoria envolve o uso de calor para transformar matérias-primas em um produto final sólido ou para unir componentes.

Sinterização e Calcinação (Calcination)

Sinterização é um processo que usa calor para fundir materiais em pó—como cerâmicas ou metais—em um objeto sólido e denso sem derretê-los completamente. Isto é fundamental para a metalurgia do pó e a fabricação de cerâmicas técnicas.

Calcinação (Calcination) envolve aquecer um material para induzir uma mudança química, como liberar dióxido de carbono do calcário para criar cal.

Queima de Cerâmicas e Fusão de Vidro

O ambiente uniforme e de alta temperatura de um forno mufla é perfeito para a queima de cerâmicas e louças, onde rampas e patamares de temperatura precisos são necessários para alcançar o esmalte e a integridade estrutural desejados. Também é usado para fundir pedaços de vidro em arte e fabricação.

Brasagem e Soldagem (Brazing and Soldering)

A brasagem é um processo para unir duas peças de metal derretendo um metal de enchimento na junta. Um forno mufla, às vezes com uma atmosfera controlada, fornece o calor limpo e consistente necessário para juntas fortes e confiáveis sem derreter os metais base.

Compreendendo as Compensações (Trade-offs)

Embora poderosos, os fornos mufla não são a solução para todas as tarefas de aquecimento. Entender suas limitações é fundamental para usá-los de forma eficaz.

Processamento em Lote e Tamanho

Fornos mufla são inerentemente processadores em lote e geralmente são menores do que fornos de escala industrial. Eles são mais adequados para trabalhos de laboratório, produção em pequena escala ou processamento de componentes de alto valor, em vez de fabricação de alto volume.

Taxas de Aquecimento e Resfriamento

Como o calor deve ser transferido indiretamente através das paredes da câmara da mufla, os ciclos de aquecimento e resfriamento podem ser mais lentos em comparação com fornos de chama direta ou aquecimento por indução. Isso pode ser uma vantagem para processos como o recozimento, mas uma desvantagem quando ciclos rápidos são necessários.

Não para Trabalho "Sujo"

A maior força do forno mufla—seu ambiente limpo—também é uma restrição. Ele não se destina a processos que envolvem fumaça pesada, óleos ou materiais que possam danificar a delicada mufla de cerâmica.

Fazendo a Escolha Certa para Seu Objetivo

Sua aplicação específica determinará qual processo você usará. O elo comum é sempre a necessidade de um ambiente térmico puro e precisamente controlado.

- Se o seu foco principal for testes analíticos: Você usará protocolos de calcinação (ashing) ou perda por ignição para determinar o conteúdo inorgânico ou não volátil de uma amostra.

- Se o seu foco principal for melhorar a trabalhabilidade ou a resistência de um material: Você deve investigar os ciclos de recozimento, têmpera ou revenimento específicos para o seu material.

- Se o seu foco principal for criar peças sólidas a partir de pós ou matérias-primas: Processos como sinterização, calcinação ou queima de cerâmica serão suas principais aplicações.

Em última análise, um forno mufla é a ferramenta definitiva quando a integridade da sua amostra e a precisão do perfil de temperatura são primordiais.

Tabela Resumo:

| Categoria de Processo | Aplicações Principais | Benefícios Principais |

|---|---|---|

| Análise de Material | Calcinação (Ashing), Perda por Ignição | Alta pureza, resultados gravimétricos precisos |

| Tratamento Térmico | Recozimento, Têmpera, Revenimento | Microestrutura controlada, aquecimento uniforme |

| Síntese de Material | Sinterização, Queima de Cerâmicas, Brasagem | Ambiente limpo, uniformidade térmica consistente |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios fornos mufla, de tubo, rotativos, a vácuo, com atmosfera e sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, fornecendo pureza superior, controle preciso de temperatura e resultados consistentes para processos como calcinação (ashing), recozimento e sinterização.

Pronto para aumentar a eficiência e a precisão do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções personalizadas podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar