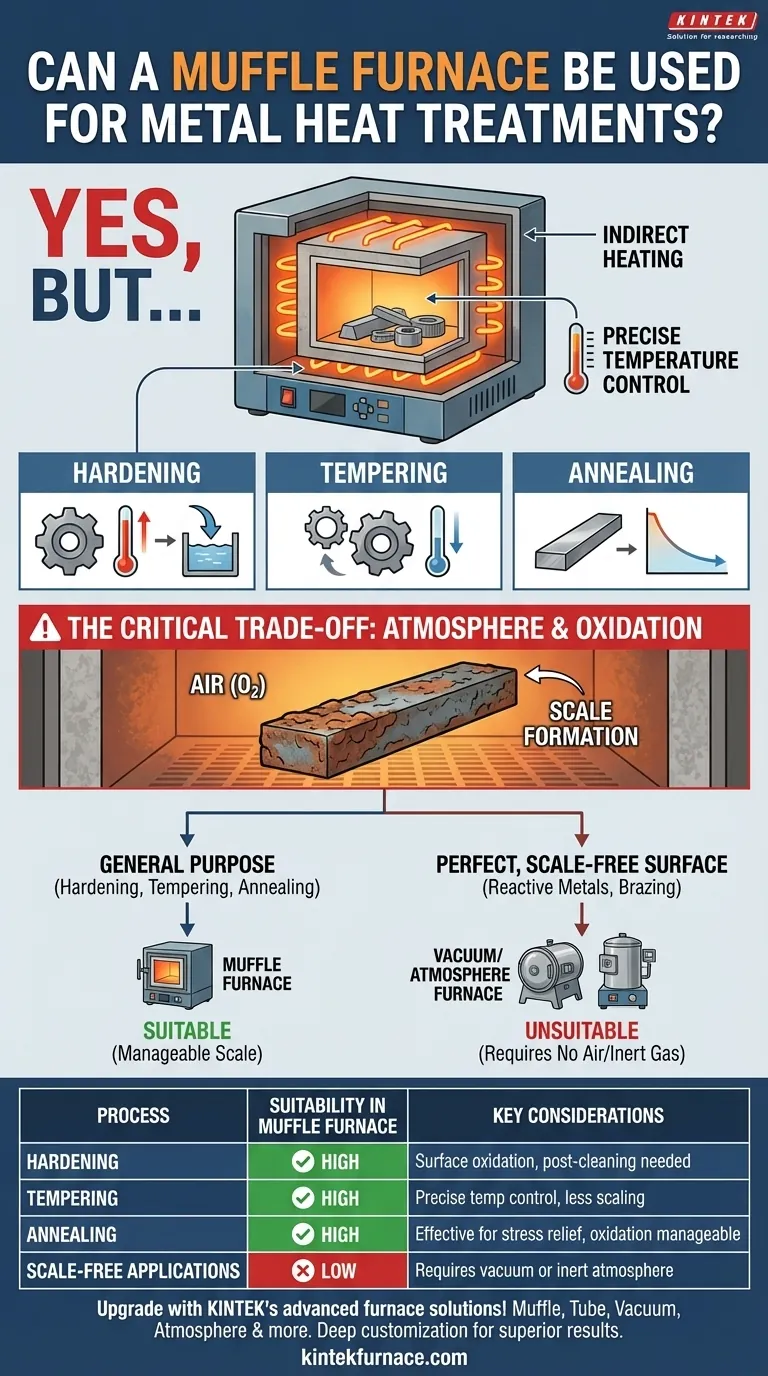

Sim, um forno mufla é uma ferramenta padrão e eficaz para muitos tratamentos térmicos comuns de metais. É amplamente utilizado para processos como recozimento, revenimento e têmpera, pois pode atingir as altas temperaturas necessárias com controle preciso. No entanto, sua adequação depende inteiramente do metal específico e da qualidade de acabamento superficial exigida.

A conclusão principal é que, embora um forno mufla forneça o calor necessário para o tratamento, ele não controla a atmosfera dentro da câmara. Essa exposição ao ar causará oxidação superficial na maioria dos aços, um fator crítico que você deve prever.

Como um Forno Mufla Funciona para Tratamento Térmico

O design de um forno mufla é o que o torna adequado para aquecer materiais de forma limpa e uniforme. Entender seu princípio básico esclarece suas capacidades.

O Princípio do Aquecimento Indireto

O nome "forno mufla" vem da mufla, que é uma câmara interna separada que contém a peça de trabalho. Os elementos de aquecimento, geralmente feitos de fio de alta resistência, aquecem a parte externa desta câmara.

Este design fornece calor indireto, isolando suas peças metálicas da radiação direta dos elementos de aquecimento. Isso garante uma temperatura mais uniforme e evita a contaminação pelos subprodutos da combustão que ocorrem em um forno a combustível.

Atingindo e Mantendo Temperaturas Precisas

Um tratamento térmico bem-sucedido depende de atingir temperaturas específicas por um período definido. Os fornos mufla se destacam nisso.

Eles são projetados com isolamento eficaz e sistemas de controle digital que permitem definir e manter uma temperatura alvo com alta precisão. Essa precisão é essencial para processos como o revenimento, onde uma diferença de apenas alguns graus pode alterar significativamente a dureza e a tenacidade finais do metal.

Tratamentos Térmicos Comuns de Metais

Os fornos mufla são regularmente usados em ambientes industriais e de laboratório para vários processos principais:

- Têmpera (Hardening): Aquecer o aço acima de sua temperatura crítica e depois resfriá-lo rapidamente para criar uma estrutura dura e quebradiça.

- Revenimento (Tempering): Reaquecer uma peça temperada a uma temperatura mais baixa para reduzir a fragilidade e aumentar a tenacidade.

- Recozimento (Annealing): Aquecer e resfriar lentamente o metal para amolecê-lo, aliviar tensões internas e melhorar sua usinabilidade.

Entendendo os Equilíbrios Críticos

A principal limitação de um forno mufla padrão é sua falta de controle de atmosfera. Este é um fator inegociável que dita seu uso adequado.

O Problema Inevitável da Oxidação

Um forno mufla opera com ar normal dentro da câmara. Quando você aquece o aço na presença de oxigênio, sua superfície reage e forma uma camada de óxido, comumente conhecida como carepa (scale).

Essa carepa pode ser problemática, pois pode afetar as dimensões finais e o acabamento superficial. Para muitas aplicações, essa carepa deve ser removida após o tratamento por meio de retificação, jateamento ou decapagem.

Quando um Forno Mufla é a Escolha Certa?

Um forno mufla é perfeitamente adequado quando a oxidação superficial leve é aceitável ou facilmente gerenciável.

Isso inclui a têmpera de propósito geral de aços para ferramentas onde a peça será acabada ou retificada após o tratamento, ou processos de revenimento onde as temperaturas mais baixas produzem menos formação de carepa agressiva. Também é adequado para muitos metais não ferrosos onde a oxidação é menos preocupante ou é facilmente removida.

A Limitação: Sem Vácuo ou Gás Inerte

Para materiais altamente sensíveis ao oxigênio ou para processos como brasagem, onde as superfícies devem permanecer perfeitamente limpas, um forno mufla é inadequado.

Essas aplicações exigem um forno a vácuo, que remove todo o ar para evitar qualquer reação química na superfície do metal. Alternativamente, um forno com atmosfera controlada pode ser usado, que substitui o ar por um gás inerte, como argônio, para proteger a peça de trabalho.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o forno correto envolve alinhar as capacidades do equipamento com os requisitos metalúrgicos do seu projeto.

- Se o seu foco principal for têmpera ou revenimento de propósito geral: Um forno mufla é uma escolha excelente e econômica, mas você deve estar preparado para gerenciar a carepa superficial após o tratamento.

- Se o seu foco principal for recozimento ou alívio de tensão de aços e ligas comuns: Um forno mufla é uma ferramenta confiável, especialmente se a peça final for usinada ou limpa.

- Se o seu foco principal for processar metais reativos ou obter uma superfície perfeitamente limpa e sem carepa: Você deve usar um forno a vácuo ou com atmosfera controlada para evitar a oxidação e garantir a integridade do material.

Em última análise, escolher o forno certo requer entender que o calor é apenas uma parte da equação; a atmosfera que ele cria é igualmente importante.

Tabela Resumo:

| Processo | Adequação no Forno Mufla | Considerações Chave |

|---|---|---|

| Têmpera (Hardening) | Alta | Ocorre oxidação superficial; limpeza pós-tratamento necessária |

| Revenimento (Tempering) | Alta | Controle preciso de temperatura; menos formação de carepa em temperaturas mais baixas |

| Recozimento (Annealing) | Alta | Eficaz para alívio de tensão; oxidação gerenciável |

| Aplicações sem Carepa | Baixa | Requer vácuo ou atmosfera inerte para proteção |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis, como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas para tratamentos térmicos de metais superiores. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores