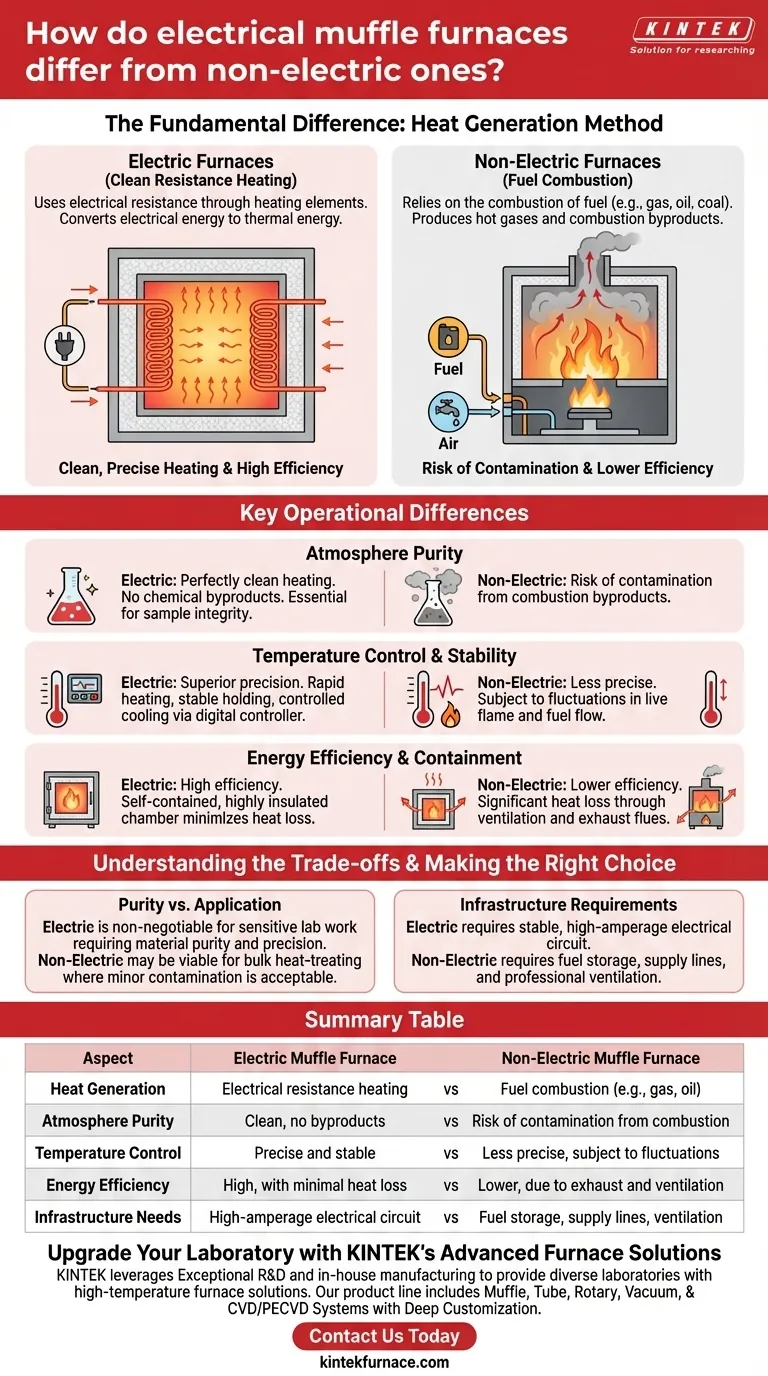

A diferença fundamental entre fornos mufla elétricos e não elétricos reside no seu método de geração de calor. Um forno elétrico utiliza resistência elétrica através de elementos de aquecimento para um aquecimento limpo e preciso, enquanto um forno não elétrico depende da combustão de combustível. Esta distinção central dita tudo, desde a pureza do ambiente de aquecimento até o nível de controle de temperatura possível.

A escolha entre um forno mufla elétrico e um não elétrico é fundamentalmente uma decisão sobre o controle do processo. Modelos elétricos oferecem pureza e precisão superiores, enquanto sistemas baseados em combustão operam com princípios diferentes que inerentemente introduzem variáveis que as versões elétricas eliminam.

O Mecanismo Central: Como o Calor é Gerado

O método de geração de calor é o principal ponto de divergência e a fonte de todas as outras diferenças operacionais.

Fornos Elétricos: Aquecimento por Resistência Limpo

Fornos mufla elétricos modernos geram calor passando uma corrente através de uma bobina de aquecimento de alta temperatura. Este processo, conhecido como aquecimento por resistência, converte energia elétrica diretamente em energia térmica.

Essas bobinas, frequentemente feitas de ligas de ferro-cromo duráveis, usam radiação ou convecção para transferir calor para a câmara. Todo o sistema é alojado dentro de material fortemente isolado, minimizando a perda de calor e maximizando a eficiência energética.

Fornos Não Elétricos: Combustão de Combustível

Fornos não elétricos geram calor queimando uma fonte de combustível, como gás, óleo ou carvão. Este processo de combustão produz gases quentes que aquecem a câmara do forno.

Embora eficaz para atingir altas temperaturas, este método inerentemente cria subprodutos da combustão. Esses contaminantes podem interagir com os materiais sendo aquecidos dentro do forno.

Principais Diferenças Operacionais

O contraste nos métodos de aquecimento leva a diferenças significativas no desempenho, pureza e controle.

Pureza da Atmosfera

Esta é a distinção mais crítica para muitas aplicações técnicas. Os fornos elétricos fornecem um ambiente de aquecimento perfeitamente limpo.

Como não há combustão, não há subprodutos químicos para contaminar a amostra. Isso é essencial para processos como incineração, análise química ou ciência de materiais, onde a integridade da amostra é primordial.

Controle e Estabilidade da Temperatura

Os fornos elétricos oferecem um controle e recuperação de temperatura muito superiores. A entrada de energia da bobina de aquecimento pode ser regulada com alta precisão por um controlador digital.

Isso permite um aquecimento rápido até um ponto de ajuste, manutenção estável da temperatura e resfriamento controlado. Os sistemas não elétricos estão sujeitos às flutuações inerentes ao gerenciamento de uma chama viva e do fluxo de combustível.

Eficiência Energética e Contenção

Os fornos mufla elétricos são projetados como gabinetes autônomos e eficientes em termos de energia. O isolamento é altamente eficaz em manter a energia térmica dentro da câmara, reduzindo o desperdício de energia e mantendo o exterior fresco.

Os fornos de combustão, por outro lado, requerem sistemas de ventilação e exaustão (chaminés) para remover gases nocivos, o que também resulta em perda significativa de calor.

Compreendendo as Trocas

A escolha do forno certo exige o reconhecimento das compensações inerentes a cada projeto.

A Dinâmica Pureza vs. Aplicação

A pureza incomparável de um forno elétrico é um requisito para trabalhos laboratoriais sensíveis, mas pode ser desnecessária para algumas aplicações industriais.

Para tratamentos térmicos em larga escala ou fundição onde a contaminação superficial menor da combustão não é uma preocupação, um forno a combustível pode ser uma opção viável.

Requisitos de Infraestrutura

Um forno elétrico requer acesso a um circuito elétrico estável e frequentemente de alta amperagem. O consumo de energia pode ser substancial, especialmente para modelos maiores.

Um forno não elétrico requer uma infraestrutura completamente diferente, incluindo armazenamento seguro de combustível, linhas de suprimento e ventilação profissionalmente instalada para gerenciar com segurança os gases de exaustão.

Fazendo a Escolha Certa para Sua Aplicação

O melhor forno é aquele que se alinha com seus objetivos técnicos e operacionais específicos.

- Se seu foco principal é a pureza do material e a precisão: O ambiente limpo e altamente controlável de um forno mufla elétrico é inegociável para trabalhos laboratoriais e de pesquisa sensíveis.

- Se seu foco principal são processos repetíveis e automatizados: Os controles digitais e a estabilidade térmica de um forno elétrico moderno proporcionam consistência e eficiência inigualáveis.

- Se seu foco principal é o aquecimento em massa onde a contaminação não é um fator: Um forno baseado em combustão pode ser considerado, mas você deve considerar a ventilação e a infraestrutura de combustível necessárias.

Ao entender que o método de aquecimento dita as capacidades centrais do forno, você pode selecionar com confiança a ferramenta certa para seu objetivo técnico específico.

Tabela Resumo:

| Aspecto | Forno Mufla Elétrico | Forno Mufla Não Elétrico |

|---|---|---|

| Geração de Calor | Aquecimento por resistência elétrica | Combustão de combustível (ex: gás, óleo) |

| Pureza da Atmosfera | Limpo, sem subprodutos | Risco de contaminação da combustão |

| Controle de Temperatura | Preciso e estável | Menos preciso, sujeito a flutuações |

| Eficiência Energética | Alta, com perda mínima de calor | Menor, devido a exaustão e ventilação |

| Necessidades de Infraestrutura | Circuito elétrico de alta amperagem | Armazenamento de combustível, linhas de suprimento, ventilação |

Atualize Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação própria para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos.

Seja a pureza e precisão de um forno mufla elétrico ou demandas industriais específicas, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são alguns usos gerais de um forno mufla? Essencial para o Processamento de Materiais de Alta Pureza

- Como o processo de calcinação em um forno mufla facilita a formação de poros no óxido de manganês?

- Quais precauções de segurança devem ser seguidas ao usar uma mufla? Passos Essenciais para uma Operação Segura e Eficiente

- Qual o papel de um forno mufla na síntese de reações em estado sólido de Dy4T1-xGa12? Obtenção de Fases de Liga Pura

- Como os fornos de mufla são utilizados na indústria metalúrgica? Aprimore o Tratamento Térmico de Precisão para Metais

- Como um forno mufla se compara a outros tipos de fornos de fusão de laboratório? Descubra a Melhor Opção para o Seu Laboratório

- Como um forno mufla de alta temperatura controla a taxa de liberação de íons de prata? Domine o Sinterização de Geopolímeros de Precisão

- Que tipos de meios de aquecimento são compatíveis com fornos mufla? Desvende as Atmosferas de Processo Ideais