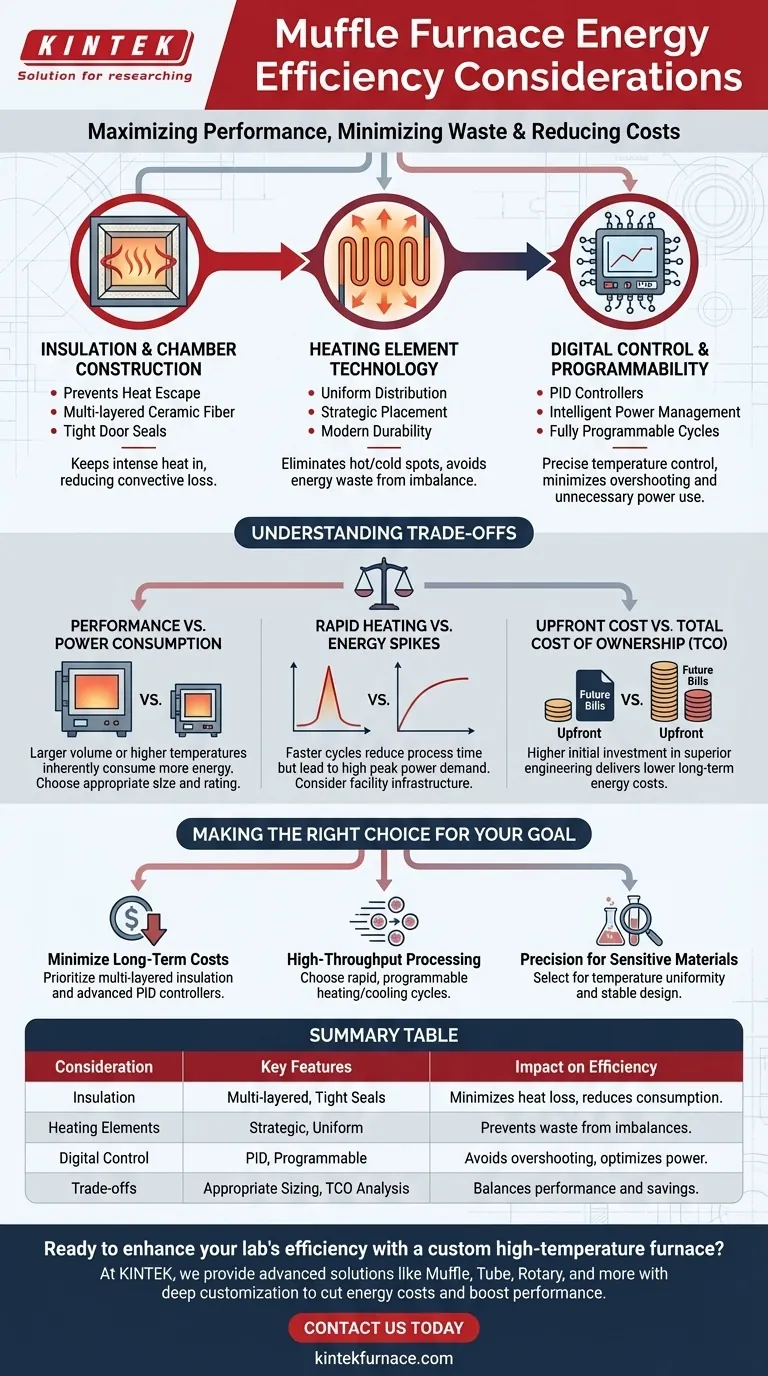

As principais considerações para a eficiência energética do forno mufla são a qualidade do isolamento térmico, o design dos elementos de aquecimento e a precisão do sistema de controle de temperatura. Um forno que se destaca nessas três áreas minimizará a perda de calor e evitará o desperdício de energia por excesso de temperatura, reduzindo diretamente os custos operacionais e melhorando a sustentabilidade.

Atingir as altas temperaturas uniformes que um forno mufla proporciona é um processo intensivo em energia. A verdadeira eficiência não é encontrada em um único recurso, mas em um sistema onde o isolamento avançado, os elementos de aquecimento modernos e os controles inteligentes trabalham juntos para fornecer calor preciso com desperdício mínimo.

Os Pilares Centrais da Eficiência do Forno Mufla

Para avaliar a eficiência de um forno, você deve olhar além de sua temperatura máxima e examinar a engenharia que contém e controla esse calor.

Isolamento e Construção da Câmara

O fator mais significativo na eficiência energética é a capacidade do forno de impedir a fuga de calor. Calor desperdiçado é energia desperdiçada.

O isolamento térmico de alta qualidade, geralmente fibra cerâmica multicamadas, é fundamental. Ele possui baixa condutividade térmica, o que significa que mantém o calor intenso dentro da câmara e longe do invólucro externo.

Um forno bem construído com vedações de porta justas também é essencial. Mesmo pequenas aberturas podem levar a uma perda significativa de calor por convecção, forçando o sistema a consumir mais energia para manter seu ponto de ajuste.

Tecnologia de Elementos de Aquecimento

Os elementos de aquecimento modernos são projetados para aquecimento rápido e durabilidade, mas sua colocação também é fundamental para a eficiência.

Elementos estrategicamente posicionados ao redor da câmara garantem uma distribuição de calor uniforme. Essa uniformidade elimina pontos quentes e frios, o que significa que o controlador não precisa gastar energia extra tentando estabilizar uma temperatura irregular.

Controle Digital e Programabilidade

A precisão é o inimigo do desperdício. Fornos digitais modernos usam controladores Proporcional-Integral-Derivativo (PID) para gerenciar a energia de forma inteligente.

Esses controladores aprendem o comportamento térmico do forno, permitindo que eles atinjam a temperatura alvo com um overshoot mínimo. Isso evita o ciclo desperdiçador de superaquecimento e posterior resfriamento.

Além disso, controles totalmente programáveis permitem que você personalize as taxas de aquecimento e resfriamento para o seu processo específico. Isso garante que você use apenas a energia necessária para a tarefa, em vez de operar o forno com potência máxima desnecessariamente.

Entendendo os Compromissos

Um forno eficiente nem sempre é aquele que usa a menor potência absoluta. A chave é entender o equilíbrio entre os requisitos de desempenho e o consumo de energia.

Desempenho vs. Consumo de Energia

Um forno maior ou um capaz de atingir temperaturas mais altas (por exemplo, 1800°C vs. 1200°C) consumirá inerentemente mais energia. Não há como contornar a física de aquecer um volume maior para uma temperatura mais extrema.

O objetivo é escolher um modelo dimensionado adequadamente para sua peça de trabalho típica e classificado para as temperaturas que você realmente precisa, evitando a ineficiência de uma unidade vastamente superdimensionada ou excessivamente especificada.

Aquecimento Rápido vs. Picos de Energia

Fornos modernos geralmente apresentam ciclos rápidos de aquecimento e resfriamento. Embora isso possa reduzir o tempo total do processo e, portanto, o consumo geral de energia por ciclo, pode levar a uma alta demanda de pico de energia.

Esta é uma consideração crítica para a infraestrutura elétrica de sua instalação. Um ciclo de aquecimento mais lento e gradual pode ser mais eficiente do ponto de vista da rede elétrica, mesmo que o tempo total de execução seja maior.

Custo Inicial vs. Custo Total de Propriedade

Fornos mais baratos geralmente cortam custos em sistemas de isolamento e controle. Embora o preço de compra inicial seja menor, sua baixa eficiência térmica resulta em contas de energia significativamente mais altas durante a vida útil do forno.

Um forno bem projetado com isolamento superior e controles precisos pode ter um custo inicial mais alto, mas proporcionará um Custo Total de Propriedade (TCO) menor através de anos de consumo reduzido de energia.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione um forno combinando seus recursos de eficiência com seu objetivo operacional principal.

- Se o seu foco principal for minimizar os custos operacionais de longo prazo: Priorize modelos com isolamento multicamadas de alta qualidade documentado e um controlador PID avançado.

- Se o seu foco principal for o processamento de amostras de alto rendimento: Escolha um forno com ciclos de aquecimento e resfriamento rápidos e totalmente programáveis para minimizar a energia usada por ciclo.

- Se o seu foco principal for a precisão para materiais sensíveis: Selecione um forno elogiado por sua uniformidade de temperatura, pois isso indica um design eficiente que não desperdiça energia corrigindo desequilíbrios térmicos.

Ao entender esses princípios, você pode selecionar um forno que ofereça desempenho preciso sem comprometer a eficiência operacional.

Tabela Resumo:

| Consideração | Recursos Principais | Impacto na Eficiência |

|---|---|---|

| Isolamento | Fibra cerâmica multicamadas, vedações justas | Minimiza a perda de calor, reduz o consumo de energia |

| Elementos de Aquecimento | Posicionamento estratégico, distribuição uniforme | Previne o desperdício de energia devido a desequilíbrios de temperatura |

| Controle Digital | Controladores PID, configurações programáveis | Evita overshoot, otimiza o uso de energia |

| Compromissos | Dimensionamento apropriado, análise de TCO | Equilibra desempenho com economia de energia |

Pronto para aprimorar a eficiência do seu laboratório com um forno de alta temperatura personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, ajudando você a reduzir custos de energia e aumentar o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade