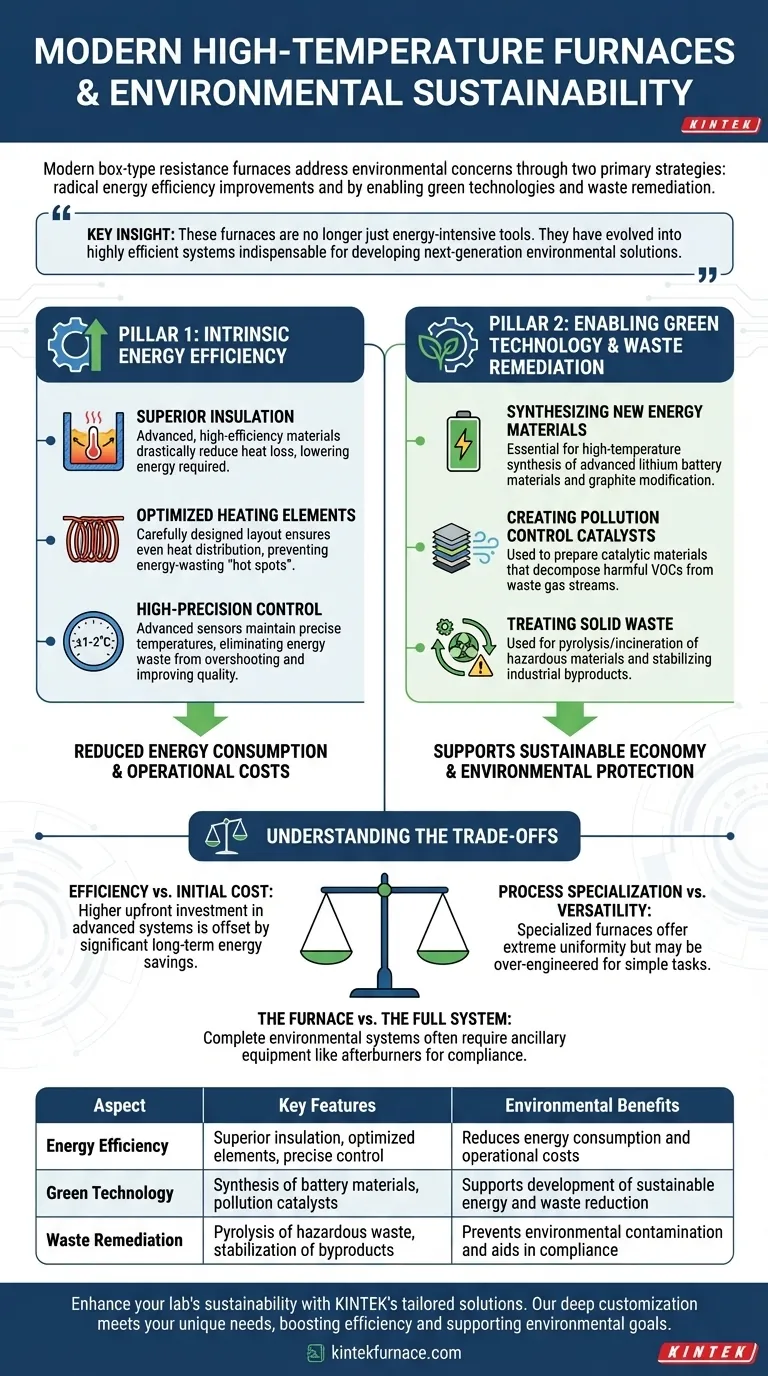

Em sua essência, os fornos de resistência de alta temperatura modernos tipo caixa abordam as preocupações ambientais através de duas estratégias primárias: melhorias radicais na eficiência energética para reduzir seu próprio consumo e seu papel crítico na produção de materiais e na viabilização de processos para tecnologias verdes e remediação de resíduos. Essa abordagem dupla minimiza sua pegada ambiental direta enquanto serve simultaneamente como uma ferramenta essencial para iniciativas de sustentabilidade mais amplas.

A percepção chave é que esses fornos não são mais apenas ferramentas intensivas em energia. Eles evoluíram para sistemas altamente eficientes que são indispensáveis para o desenvolvimento de soluções ambientais de próxima geração, desde materiais de bateria até catalisadores de controle de poluição.

Os Dois Pilares do Desempenho Ambiental

As credenciais ambientais de um forno de resistência moderno baseiam-se em seu design interno e sua aplicação externa. Compreender ambos é crucial para uma avaliação completa.

Pilar 1: Eficiência Energética Intrínseca

A maneira mais direta como esses fornos reduzem o impacto ambiental é consumindo menos energia. Isso é alcançado através de engenharia sofisticada focada em reter e aplicar o calor com precisão.

Isolamento Superior Os fornos modernos utilizam materiais de isolamento avançados e de alta eficiência. Esses materiais reduzem drasticamente a perda de calor para o ambiente circundante, o que significa que menos energia é necessária para manter altas temperaturas internas.

Elementos de Aquecimento Otimizados O layout físico e o design dos elementos de aquecimento são cuidadosamente otimizados. Isso garante que o calor seja distribuído de forma uniforme e eficiente por toda a câmara, melhorando diretamente a utilização da energia e evitando "pontos quentes" que desperdiçam energia.

Controle de Temperatura de Alta Precisão Sistemas de controle avançados com sensores de alta precisão podem manter temperaturas com uma exatidão de ±1-2°C. Essa precisão elimina a energia desperdiçada pelo excesso de temperatura alvo e garante que um processo utilize apenas a quantidade exata de energia necessária, melhorando tanto a eficiência quanto a qualidade do produto.

Pilar 2: Habilitação de Tecnologia Verde e Remediação de Resíduos

Além de sua própria eficiência, esses fornos são uma tecnologia habilitadora fundamental para uma ampla gama de aplicações ambientais. Eles são os pilares de produção para os materiais que impulsionam uma economia sustentável.

Síntese de Novos Materiais Energéticos Eles são essenciais para a síntese de alta temperatura de materiais avançados para baterias de lítio, como LiCoO₂ e materiais ternários NCM. Também são usados para modificar o grafite para melhorar o desempenho do ânodo da bateria.

Criação de Catalisadores para Controle de Poluição Esses fornos são usados para preparar materiais catalíticos, como platina suportada em Al₂O₃, que são então utilizados em sistemas industriais para decompor Compostos Orgânicos Voláteis (COVs) prejudiciais de fluxos de gases residuais.

Tratamento de Resíduos Sólidos Em aplicações especializadas, eles são usados para a pirólise e incineração de materiais perigosos como resíduos médicos. Eles também podem estabilizar subprodutos industriais como cinzas volantes, prevenindo que substâncias nocivas vazem para o meio ambiente.

Compreendendo as Trocas

Embora os designs modernos sejam vastamente superiores, a seleção de um forno ainda envolve o equilíbrio de prioridades concorrentes. A objetividade exige o reconhecimento dessas trocas.

Eficiência vs. Custo Inicial

Fornos construídos com os isolamentos mais avançados e sistemas de controle de precisão possuem um preço de compra inicial mais alto. No entanto, esse investimento inicial é frequentemente compensado ao longo do ciclo de vida do equipamento por economias significativas nos custos de energia.

Especialização de Processo vs. Versatilidade

Um forno otimizado para uniformidade de temperatura extrema (por exemplo, ±5°C) usando recursos como ventiladores circulantes pode ser ideal para materiais sensíveis, mas poderia ser superdimensionado e menos econômico para tratamentos térmicos em massa simples.

O Forno vs. O Sistema Completo

Para aplicações como tratamento de resíduos ou síntese química, o forno é apenas uma parte da solução. O sistema ambiental completo pode exigir equipamentos auxiliares adicionais, como pós-combustores ou lavadores de gases de exaustão, que adicionam complexidade e custo, mas são essenciais para a conformidade regulatória.

Fazendo a Escolha Certa para Sua Aplicação

Avaliar um forno requer olhar além da folha de especificações para seus objetivos ambientais e de processo específicos.

- Se o seu foco principal é a redução de custos operacionais: Priorize modelos com baixa perda de calor documentada, pacotes de isolamento superiores e designs de elementos de aquecimento de alta eficiência.

- Se o seu foco principal é a síntese avançada de materiais: Concentre-se em fornos que ofereçam precisão de temperatura excepcional (±1°C ou melhor) e uniformidade de temperatura comprovada em toda a câmara.

- Se o seu foco principal é o tratamento ou remediação de resíduos: Certifique-se de que o forno possa ser integrado com o equipamento de manuseio e monitoramento de gases de exaustão necessário para a conformidade ambiental total.

Escolher o forno certo significa selecionar uma ferramenta que não seja apenas eficaz para o seu processo, mas que também esteja alinhada com seus objetivos de sustentabilidade e eficiência a longo prazo.

Tabela Resumo:

| Aspecto | Características Principais | Benefícios Ambientais |

|---|---|---|

| Eficiência Energética | Isolamento superior, elementos de aquecimento otimizados, controle de alta precisão | Reduz o consumo de energia e os custos operacionais |

| Tecnologia Verde | Síntese de materiais para baterias, catalisadores de controle de poluição | Apoia o desenvolvimento de energia sustentável e redução de resíduos |

| Remediação de Resíduos | Pirólise de resíduos perigosos, estabilização de subprodutos | Previne a contaminação ambiental e auxilia na conformidade |

Pronto para aprimorar a sustentabilidade do seu laboratório com fornos avançados de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas, aumentando a eficiência e apoiando seus objetivos ambientais. Entre em contato hoje para discutir como nossos fornos podem impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios