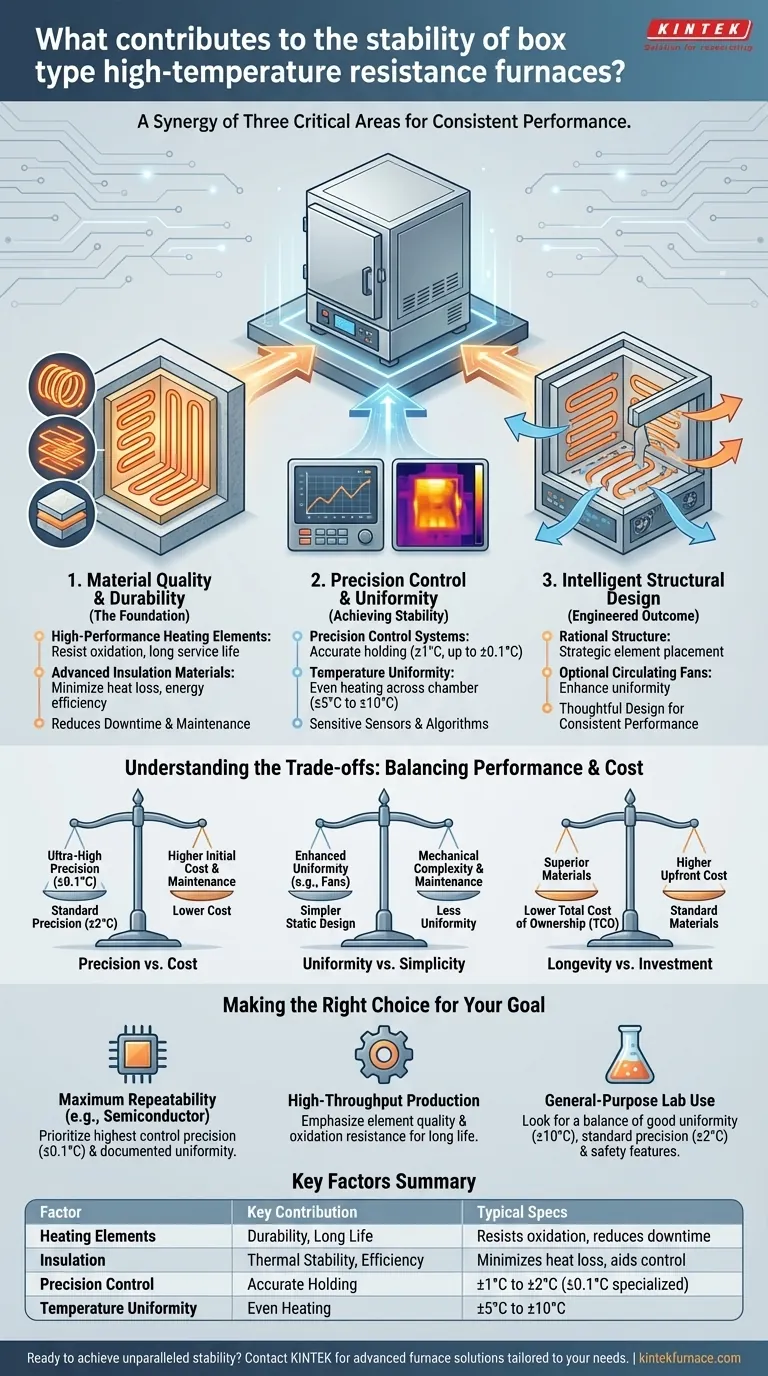

Em sua essência, a estabilidade de um forno de resistência a altas temperaturas do tipo caixa não é resultado de um único componente, mas sim de uma sinergia entre três áreas críticas: a durabilidade de seus materiais centrais, a precisão de seu sistema de controle de temperatura e a inteligência de seu projeto estrutural. Esses elementos trabalham em conjunto para garantir um desempenho térmico consistente, confiabilidade operacional e uma longa vida útil.

A verdadeira estabilidade do forno é um resultado de engenharia. Ela surge quando materiais de alta qualidade, sistemas de controle precisos e um design bem pensado convergem para criar um ambiente que não é apenas quente, mas consistentemente e uniformemente quente, ciclo após ciclo.

A Fundação: Qualidade e Durabilidade dos Materiais

A estabilidade e a confiabilidade a longo prazo de qualquer forno de alta temperatura começam com os materiais fundamentais usados em sua construção. A má qualidade aqui comprometerá todos os outros recursos.

Elementos de Aquecimento de Alto Desempenho

Os elementos de aquecimento são o coração do forno. Elementos feitos de ligas de alta qualidade exibem resistência superior tanto a temperaturas extremas quanto à oxidação.

Essa durabilidade é o que permite a operação contínua e de longo prazo sem degradação, traduzindo-se diretamente em uma vida útil mais longa e menor tempo de inatividade da produção.

Materiais de Isolamento Avançados

O isolamento eficaz é crucial para manter um ambiente interno estável. Materiais de isolamento de alta qualidade minimizam a perda de calor, o que melhora a eficiência energética.

Mais importante, ao evitar vazamentos térmicos, o isolamento de qualidade ajuda o sistema de controle a manter uma temperatura definida com menos esforço, contribuindo significativamente para a estabilidade térmica geral.

Alcançando a Estabilidade Térmica: Controle e Uniformidade

Enquanto os materiais fornecem o potencial para estabilidade, é o sistema de controle e o projeto físico que a concretizam. Esses dois aspectos determinam quão precisamente e uniformemente o calor é gerenciado dentro da câmara.

Sistemas de Controle de Temperatura de Precisão

Fornos modernos são equipados com sistemas de controle de temperatura de alta precisão que dependem de sensores sensíveis e algoritmos sofisticados.

Esses sistemas geralmente conseguem uma precisão de controle de ±1°C a ±2°C, garantindo que o forno mantenha a temperatura alvo com desvio mínimo. Para processos altamente sensíveis, como recozimento de semicondutores, modelos especializados podem até atingir uma precisão de ±0,1°C.

A Importância da Uniformidade de Temperatura

Uniformidade de temperatura refere-se à consistência da temperatura em toda a câmara do forno. É distinta da precisão de controle, que mede a temperatura em um único ponto.

A uniformidade é alcançada através de uma estrutura racional do forno, posicionamento estratégico dos elementos de aquecimento e, às vezes, o uso de ventiladores de circulação. Um forno bem projetado mantém a uniformidade de temperatura dentro de ±5°C a ±10°C, garantindo que cada parte da peça de trabalho seja aquecida uniformemente.

Compreendendo os Compromissos: Precisão vs. Custo

Alcançar a estabilidade máxima envolve equilibrar os requisitos de desempenho com as restrições práticas. Nem todas as aplicações exigem a especificação mais alta possível em todas as categorias.

O Custo da Ultra-Alta Precisão

Buscar precisão de controle de temperatura extrema (como ±0,1°C) requer sensores, controladores e calibração mais avançados. Isso aumenta significativamente o custo inicial e pode adicionar complexidade à manutenção. Para muitas aplicações de tratamento térmico, uma precisão padrão de ±2°C é mais do que suficiente.

Uniformidade vs. Simplicidade

Recursos que aprimoram a uniformidade, como ventiladores de circulação internos, são altamente eficazes, mas introduzem complexidade mecânica. Um ventilador é uma peça móvel que requer manutenção e pode ser um ponto de falha, um compromisso em relação ao projeto estático mais simples de um forno básico.

Longevidade do Material vs. Investimento Inicial

Investir em elementos de aquecimento e materiais de isolamento superiores exige um custo inicial mais alto. No entanto, esse investimento geralmente resulta em um custo total de propriedade mais baixo ao reduzir drasticamente a frequência de manutenção, substituição de elementos e dispendiosos tempos de inatividade da produção.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno certo exige adequar seus recursos de estabilidade às necessidades específicas do seu processo.

- Se o seu foco principal é a máxima repetibilidade do processo (por exemplo, semicondutores ou aeroespacial): Priorize a uniformidade de temperatura documentada e a mais alta precisão de controle possível (±0,1°C).

- Se o seu foco principal é produção contínua de alto rendimento: Enfatize a qualidade e a resistência à oxidação dos elementos de aquecimento e do isolamento para garantir uma longa vida útil.

- Se o seu foco principal é uso geral em laboratório com várias tarefas: Procure um equilíbrio entre boa uniformidade (±10°C), precisão padrão (±2°C) e recursos de segurança robustos, como alarmes de sobretemperatura.

Ao entender esses fatores contribuintes, você pode selecionar um forno que não seja apenas um equipamento, mas uma ferramenta estável e confiável para alcançar seus objetivos.

Tabela de Resumo:

| Fator | Contribuição Principal | Especificações Típicas |

|---|---|---|

| Elementos de Aquecimento de Alto Desempenho | Durabilidade, longa vida útil | Resiste à oxidação, reduz o tempo de inatividade |

| Materiais de Isolamento Avançados | Estabilidade térmica, eficiência energética | Minimiza a perda de calor, auxilia no controle |

| Controle de Temperatura de Precisão | Manutenção precisa da temperatura | ±1°C a ±2°C (até ±0,1°C para modelos especializados) |

| Uniformidade de Temperatura | Aquecimento uniforme em toda a câmara | ±5°C a ±10°C |

Pronto para alcançar estabilidade incomparável em seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você atua nos setores de semicondutores, aeroespacial ou pesquisa geral, nossos fornos garantem desempenho térmico confiável e eficiência a longo prazo. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos específicos e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?