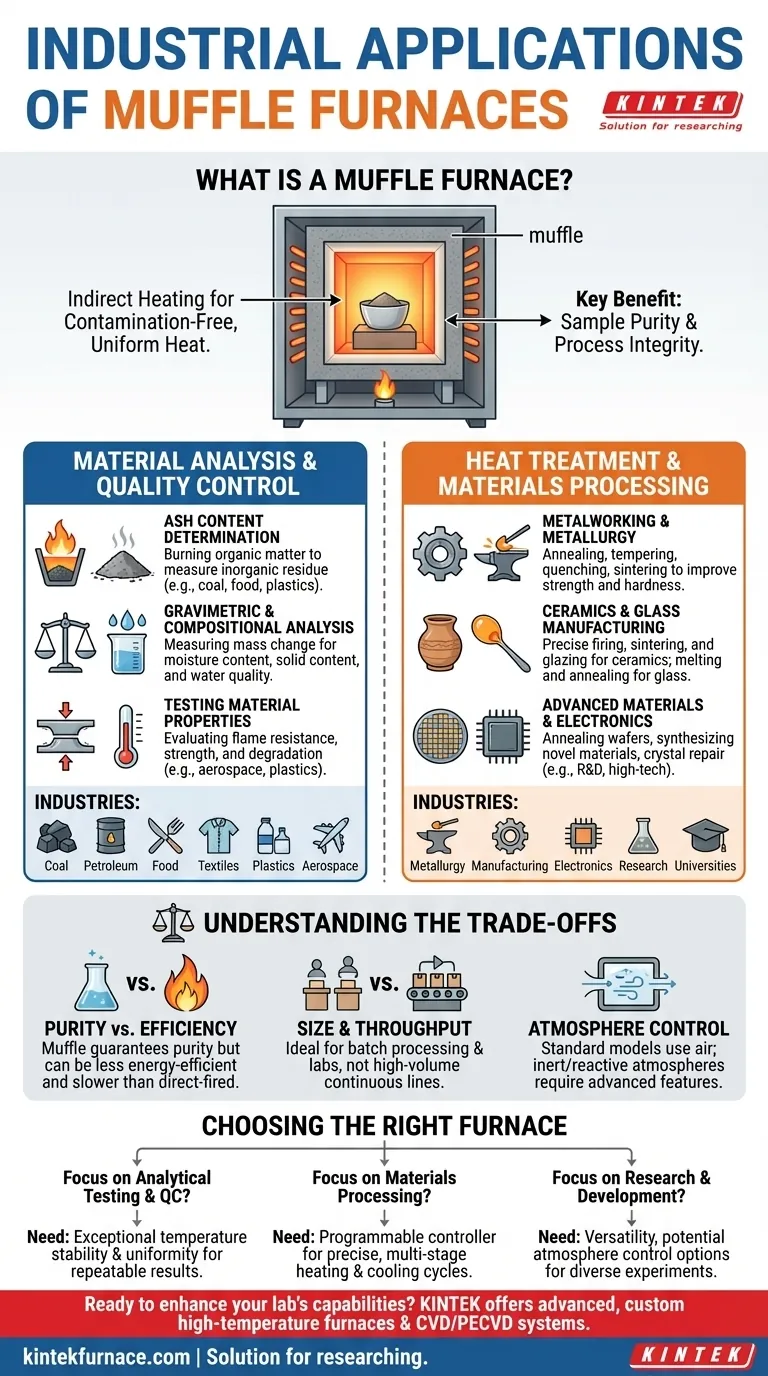

Em sua essência, um forno mufla é um forno de alta temperatura usado em quase todos os setores industriais para processos que exigem calor preciso e uniforme em um ambiente livre de contaminação. Suas aplicações mais comuns são na metalurgia para tratamento térmico de metais, na química analítica para determinar o teor de cinzas de materiais e na fabricação para queima de cerâmicas e vidros. A característica definidora do forno é sua capacidade de aquecer um material sem contato direto de chamas ou elementos de aquecimento, o que é crítico para a pureza da amostra e a integridade do processo.

O valor essencial de um forno mufla vem de sua "mufla"—uma câmara isolante que isola a peça de trabalho da fonte de calor. Essa separação evita a contaminação por subprodutos do combustível e garante radiação térmica uniforme, tornando-o a ferramenta definitiva para testes analíticos sensíveis e processamento de materiais de alta precisão.

Análise de Materiais e Controle de Qualidade

Um dos principais impulsionadores para a ampla adoção de fornos mufla é seu papel no teste e verificação da composição do material. O ambiente controlado do forno é inegociável para a obtenção de resultados precisos.

Determinação do Teor de Cinzas

A calcinação é o processo de queimar uma amostra em alta temperatura para remover todas as substâncias orgânicas e voláteis, deixando apenas o resíduo inorgânico não combustível (cinza).

Este é um passo fundamental de controle de qualidade em indústrias como análise de carvão e petróleo, produção de alimentos, têxteis e plásticos para determinar a porcentagem de enchimento ou conteúdo inorgânico. Um forno mufla é ideal porque evita que contaminantes da fonte de aquecimento sejam depositados na amostra, o que distorceria o peso final.

Análise Gravimétrica e Composicional

Além da calcinação, esses fornos são usados para outras formas de análise gravimétrica onde as propriedades de um material são determinadas pela medição de mudanças na massa após o aquecimento.

Isso inclui determinar o teor ideal de umidade em grãos, analisar a qualidade da água ou realizar testes de secagem em tintas e revestimentos para medir o teor de sólidos.

Teste de Propriedades de Materiais

Expor materiais a altas temperaturas controladas é uma maneira fundamental de testar seu desempenho e durabilidade.

Na indústria aeroespacial, fornos mufla são usados para testes de resistência à chama em componentes. Na indústria de plásticos, eles ajudam a avaliar a resistência e a degradação do material sob estresse térmico.

Tratamento Térmico e Processamento de Materiais

A segunda grande categoria de aplicações envolve a alteração das propriedades físicas de um material através de ciclos de aquecimento e resfriamento cuidadosamente controlados.

Metalurgia e Trabalhos com Metais

Fornos mufla são indispensáveis para o tratamento térmico de metais para melhorar sua resistência, dureza e ductilidade.

Os processos chave incluem recozimento (amolecimento de metais), revenimento (aumento da tenacidade), têmpera (resfriamento rápido para endurecer) e sinterização (fusão de pó metálico em uma massa sólida). O calor uniforme garante que toda a peça atinja as propriedades desejadas sem contaminação da superfície ou oxidação por impacto direto da chama.

Fabricação de Cerâmicas e Vidros

A produção de cerâmicas, de coroas dentárias a componentes industriais, depende de processos de queima que exigem controle preciso de temperatura. Um forno mufla fornece as rampas de temperatura programáveis e lentas e os períodos de permanência necessários para queimar, sinterizar e esmaltar adequadamente materiais cerâmicos sem causar rachaduras ou defeitos.

Da mesma forma, na fabricação de vidro, esses fornos são usados para fusão, união e recozimento para aliviar tensões internas.

Materiais Avançados e Eletrônica

Em setores de alta tecnologia, a limpeza é primordial. Fornos mufla são usados para processos como recozimento de wafers semicondutores para reparar danos cristalinos.

Instituições de pesquisa e universidades os utilizam extensivamente para sintetizar novos materiais, processar cerâmicas avançadas e conduzir uma ampla gama de experimentos térmicos onde um ambiente impecável é crítico.

Compreendendo as Compensações

Embora incrivelmente versátil, o forno mufla não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Pureza vs. Eficiência Direta

O principal benefício da mufla é isolar a amostra, garantindo a pureza. No entanto, este método de aquecimento indireto é frequentemente menos eficiente em termos energéticos e pode ter taxas de aquecimento mais lentas em comparação com um forno de aquecimento direto onde a chama faz contato direto com o material.

Limitações de Tamanho e Capacidade de Produção

A maioria dos fornos mufla é projetada para processamento em batelada e é tipicamente de menor escala. São perfeitos para laboratórios, P&D e produção de peças pequenas de alto valor, mas geralmente não são adequados para linhas de fabricação de alto volume e contínuas.

Complexidade do Controle de Atmosfera

Um forno mufla padrão isola a amostra dos subprodutos da combustão, mas não controla inerentemente a atmosfera dentro da câmara (que é tipicamente apenas ar). A criação de uma atmosfera inerte (nitrogênio, argônio) ou reativa específica requer modelos mais avançados e caros, equipados com portas de gás e câmaras seladas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de processamento térmico certo depende inteiramente do seu objetivo principal.

- Se o seu foco principal é teste analítico e controle de qualidade: Você precisa de um forno que forneça excepcional estabilidade e uniformidade de temperatura para garantir resultados repetíveis de calcinação, secagem ou ignição.

- Se o seu foco principal é o processamento de materiais, como tratamento térmico ou queima: Priorize um modelo com um controlador programável que permita rampas de temperatura e ciclos de permanência precisos e multiestágio.

- Se o seu foco principal é pesquisa e desenvolvimento: Procure um forno versátil, possivelmente com opções para controle de atmosfera (por exemplo, portas para gás inerte) para acomodar uma ampla gama de necessidades experimentais.

Ao compreender essas funções e compensações essenciais, você pode ver o forno mufla não apenas como um equipamento, mas como uma ferramenta fundamental para a transformação e análise de materiais.

Tabela Resumo:

| Categoria de Aplicação | Usos Principais | Indústrias Beneficiadas |

|---|---|---|

| Análise de Materiais | Determinação do teor de cinzas, análise gravimétrica, teste de materiais | Carvão, petróleo, alimentos, têxteis, plásticos, aeroespacial |

| Tratamento Térmico | Recozimento, revenimento, sinterização de metais, cerâmicas, vidros | Metalurgia, fabricação, eletrônica, pesquisa |

| Processamento Avançado | Recozimento de semicondutores, síntese de materiais | P&D, universidades, setores de alta tecnologia |

Pronto para aprimorar as capacidades do seu laboratório com um forno de alta temperatura personalizado? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, entregando desempenho e confiabilidade superiores. Não se contente com menos —entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico