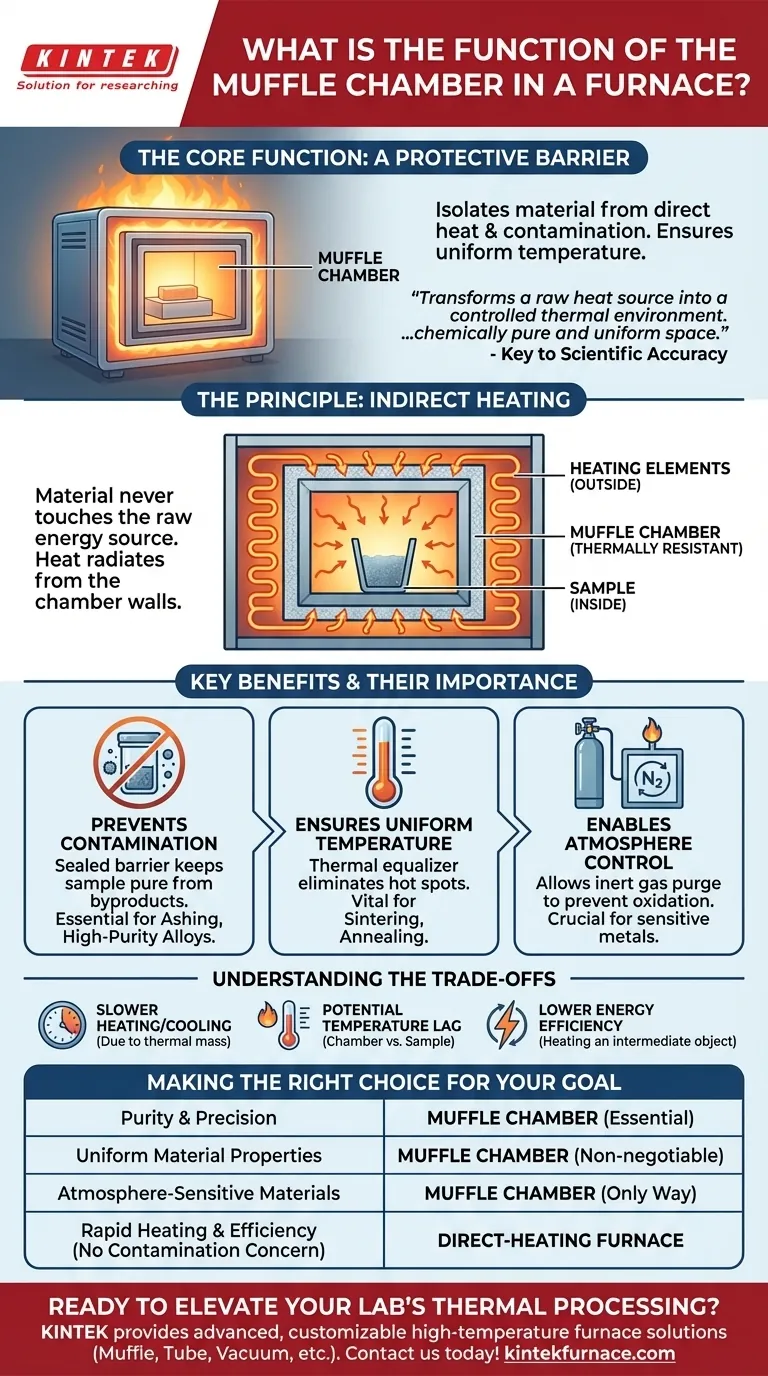

Em termos simples, a função da câmara de mufla em um forno é atuar como uma barreira protetora. Ela isola fisicamente o material sendo aquecido do contato direto com a fonte de aquecimento — seja chamas, gases de combustão ou elementos elétricos — para evitar contaminação e garantir que a temperatura seja aplicada uniformemente.

A câmara de mufla transforma uma fonte de calor bruta em um ambiente térmico controlado. Sua verdadeira função não é apenas aquecer, mas criar um espaço quimicamente puro e uniforme, o que é crítico para a precisão científica e o processamento de materiais de alta qualidade.

O Princípio do Aquecimento Indireto

Um forno mufla opera em um princípio simples, mas poderoso: aquecimento indireto. Compreender isso é fundamental para entender por que a câmara de mufla é tão importante.

O que é uma "Mufla"?

O termo "mufla" refere-se à câmara interna isolada do forno. É essencialmente uma caixa feita de um material termicamente resistente que contém sua amostra.

Separando a Amostra da Fonte de Calor

Em um forno mufla elétrico típico, os elementos de aquecimento são enrolados em torno da parte externa da câmara de mufla. Em uma versão a combustível, a combustão ocorre fora desta câmara.

O material dentro nunca toca a fonte de energia bruta. Essa separação é a característica definidora de um forno mufla.

Como o Calor é Transferido

O calor irradia dos elementos ou da zona de combustão, aquecendo as paredes da câmara de mufla. As paredes da câmara, então, irradiam esse calor uniformemente para dentro, envolvendo a amostra em um ambiente térmico consistente e uniforme.

Funções Chave e Sua Importância

Este projeto de aquecimento indireto oferece três vantagens críticas que são impossíveis de alcançar com métodos de aquecimento direto.

Prevenindo a Contaminação Química

Para muitos processos científicos e industriais, a pureza é primordial. Subprodutos da combustão de combustível ou partículas microscópicas liberadas por elementos de aquecimento elétricos podem contaminar uma amostra, invalidando resultados ou arruinando o material.

A câmara de mufla atua como uma barreira selada, garantindo que a única coisa que afeta sua amostra seja o calor. Isso é essencial para processos como calcinação, onde o resíduo preciso deve ser medido, ou a criação de ligas de alta pureza.

Garantindo Temperatura Uniforme

A exposição direta a um elemento de aquecimento ou chama cria pontos quentes intensos. Uma câmara de mufla resolve isso atuando como um equalizador térmico.

Ela absorve o calor intenso e o irradia suave e uniformemente de todas as direções. Essa uniformidade é vital para processos como sinterização ou recozimento, onde todo o material deve experimentar exatamente o mesmo perfil de temperatura para alcançar a estrutura cristalina e a resistência desejadas.

Possibilitando o Controle da Atmosfera

Como a mufla é um espaço fechado, ela permite controlar o ambiente gasoso ao redor da amostra.

Você pode purgar a câmara de oxigênio e preenchê-la com um gás inerte como nitrogênio ou argônio. Isso é crucial para o tratamento térmico de metais que, de outra forma, oxidariam (enferrujariam) em altas temperaturas ou para reações químicas específicas que devem ocorrer em um ambiente sem oxigênio.

Compreendendo as Desvantagens

Embora potente, o design da mufla não está isento de compromissos. A objetividade exige reconhecê-los.

Taxas de Aquecimento e Resfriamento Mais Lentas

A própria câmara de mufla possui massa térmica. Leva tempo e energia para aquecer a câmara antes que esse calor possa ser transferido para a amostra. Isso resulta em ciclos de aquecimento e resfriamento mais lentos em comparação com fornos de aquecimento direto.

Potencial de Atraso de Temperatura

O controlador de temperatura do forno mede a temperatura da câmara, que pode ser ligeiramente diferente da temperatura real da amostra interna. Para trabalhos extremamente precisos, esse atraso térmico deve ser levado em consideração.

Eficiência Energética

O aquecimento indireto é inerentemente menos eficiente do que o aquecimento direto. Você está usando energia para aquecer um objeto intermediário (a mufla) em vez de aplicá-la diretamente à peça de trabalho. Alguma energia é sempre perdida nesta transferência.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno com câmara de mufla resume-se aos requisitos específicos do seu processo.

- Se o seu foco principal é a pureza e precisão do material: A câmara de mufla é essencial para evitar contaminação e garantir resultados analíticos confiáveis.

- Se o seu foco principal são propriedades uniformes do material: A capacidade da mufla de eliminar pontos quentes é inegociável para processos como recozimento ou têmpera de vidro.

- Se o seu foco principal é o processamento de materiais sensíveis à atmosfera: Uma câmara de mufla selada é a única maneira de controlar de forma confiável o ambiente gasoso e prevenir a oxidação.

- Se o seu foco principal é o aquecimento rápido e a máxima eficiência energética: Um forno de aquecimento direto pode ser uma escolha mais adequada, desde que a contaminação não seja uma preocupação.

Compreender o papel da câmara de mufla o leva de simplesmente usar um forno a controlar estrategicamente um processo térmico.

Tabela Resumo:

| Função | Descrição | Principal Benefício |

|---|---|---|

| Previne Contaminação | Atua como barreira entre a amostra e a fonte de calor | Garante a pureza do material para resultados precisos |

| Garante Temperatura Uniforme | Irradia calor uniformemente das paredes da câmara | Elimina pontos quentes para processamento consistente |

| Possibilita Controle da Atmosfera | Câmara selada permite manipulação do ambiente gasoso | Previne oxidação e suporta reações específicas |

Pronto para elevar o processamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos podem aprimorar a pureza, uniformidade e eficiência em seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico