Na indústria de semicondutores, um forno mufla não é apenas uma fonte de calor; é um reator térmico altamente controlado. Esses fornos são essenciais para etapas fundamentais de fabricação como recozimento, oxidação e difusão, onde a precisão microscópica é primordial. Sua capacidade de fornecer temperatura excepcionalmente uniforme em uma atmosfera controlada e livre de contaminação é o que torna possível a criação de microchips confiáveis e de alto desempenho.

A fabricação de semicondutores é um jogo de engenharia em nível atômico. Um forno mufla é crítico porque seu design central — uma câmara interna selada — cria o ambiente térmico perfeitamente estável, puro e uniforme necessário para construir as intrincadas estruturas de um circuito integrado moderno.

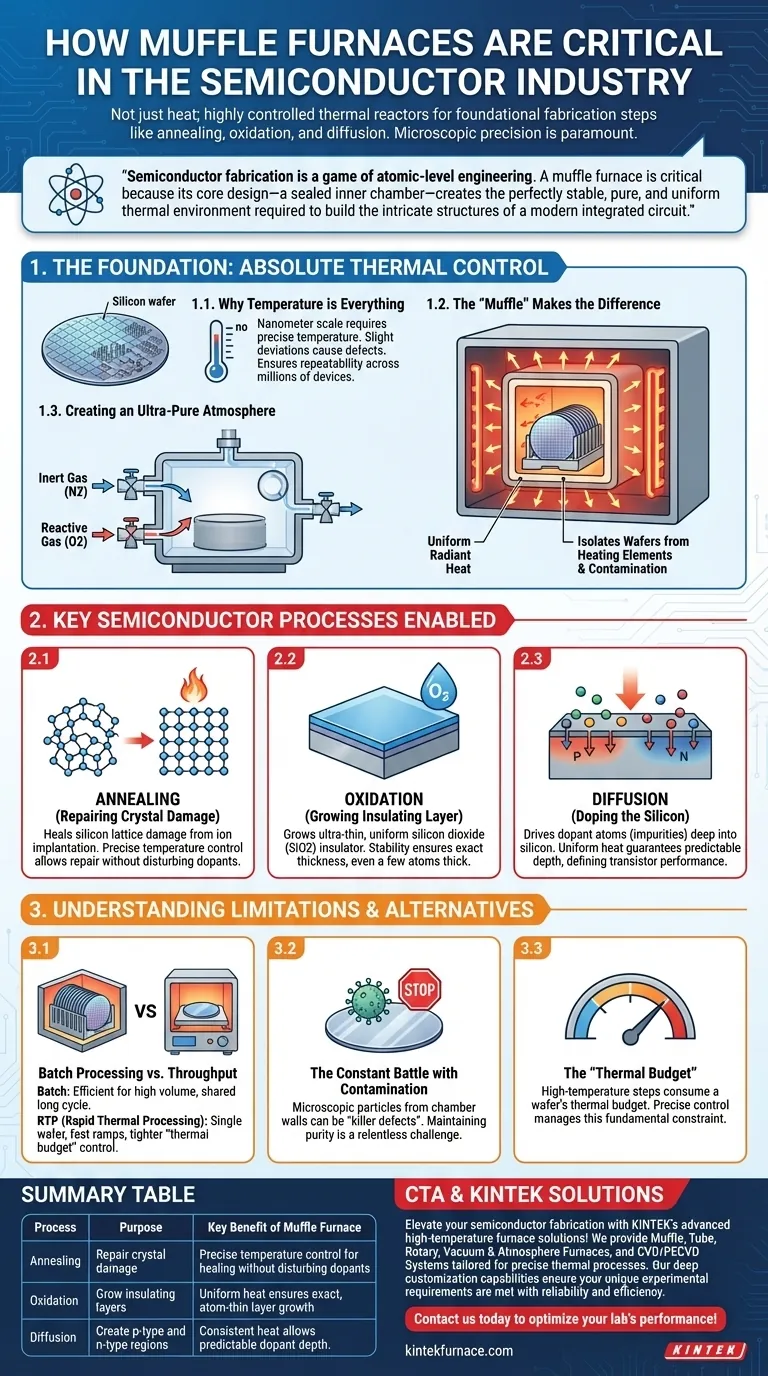

A Base da Fabricação de Chips: Controle Térmico Absoluto

Por Que a Temperatura É Tudo

Os transistores e as vias em um microchip são medidos em nanômetros. Nesta escala, mesmo um pequeno desvio na temperatura em uma bolacha de silício pode causar defeitos, alterando as propriedades elétricas e tornando lotes inteiros de chips inúteis.

A fabricação de semicondutores exige repetibilidade em milhões ou bilhões de dispositivos. O ambiente estável e previsível de um forno mufla garante que cada bolacha em um lote, e cada lote que se segue, seja processado sob condições idênticas.

A "Mufla" Faz a Diferença

A característica definidora de um forno mufla é a própria "mufla" — uma câmara interna separada que isola as bolachas de semicondutores dos elementos de aquecimento brutos.

Pense nisso como assar um delicado suflê em um prato de cerâmica coberto colocado dentro de um forno maior. O prato protege o suflê do calor direto e forte das bobinas de aquecimento, permitindo que ele cozinhe suave e uniformemente.

Este design oferece duas vantagens críticas: evita a contaminação dos elementos de aquecimento e garante que o calor radiante seja distribuído com extrema uniformidade.

Criação de uma Atmosfera Ultra-Pura

A câmara selada da mufla permite que os operadores controlem o ambiente químico com precisão. O ar pode ser bombeado para criar vácuo, ou a câmara pode ser preenchida com gases específicos.

Para muitos processos, um gás inerte como o nitrogênio é usado para evitar que o silício reaja com o oxigênio. Para outros, como a oxidação, uma quantidade controlada de oxigênio puro é intencionalmente introduzida. Este controle atmosférico é impossível com um forno simples de elemento aberto.

Principais Processos de Semicondutores Habilitados por Fornos Mufla

Recozimento: Reparando Danos Cristalinos

Processos como a implantação iônica, que incorporam átomos dopantes no silício, danificam fisicamente sua estrutura cristalina perfeita.

O recozimento é um processo de aquecimento e resfriamento cuidadosamente controlado que "cura" a estrutura do silício. O controle preciso da temperatura de um forno mufla permite que este reparo ocorra sem perturbar a colocação dos dopantes recém-implantados.

Oxidação: Crescimento da Camada Isolante

Os transistores requerem uma camada ultrafina e perfeitamente uniforme de dióxido de silício (um tipo de vidro) para atuar como um isolante crítico.

Durante a oxidação, as bolachas são aquecidas a mais de 1000°C dentro de um forno mufla em um ambiente de oxigênio puro. A estabilidade do forno garante que essa camada isolante cresça até a espessura exata necessária, que pode ser de apenas alguns átomos de espessura.

Difusão: Dopando o Silício

A difusão é um processo que usa calor elevado para impulsionar átomos dopantes (impurezas) da superfície da bolacha para o interior do silício. É assim que as regiões fundamentais positivas (tipo p) e negativas (tipo n) que formam um transistor são criadas.

O calor uniforme do forno mufla garante que esses dopantes se difundam até a profundidade correta e previsível em toda a bolacha, definindo o desempenho final do transistor.

Compreendendo as Limitações e Alternativas

Processamento em Lotes vs. Produtividade

Os fornos mufla tradicionais são ferramentas de lote, processando um grande cassete de bolachas (25 ou mais) de uma vez. Embora isso seja eficiente para processos estabelecidos, significa que todas as bolachas compartilham o mesmo longo ciclo de aquecimento e resfriamento.

Para etapas mais novas e sensíveis, a indústria frequentemente usa sistemas de Processamento Térmico Rápido (RTP) que processam uma bolacha por vez com rampas de temperatura muito rápidas, oferecendo um controle mais rigoroso sobre o "orçamento térmico".

A Batalha Constante contra a Contaminação

Embora a mufla isole as bolachas dos elementos de aquecimento, qualquer partícula microscópica desprendida das paredes da câmara pode cair sobre uma bolacha e se tornar um "defeito fatal", arruinando um chip.

Manter a pureza absoluta da câmara do forno é um desafio operacional implacável e caro.

O "Orçamento Térmico"

Cada etapa de alta temperatura consome uma porção do "orçamento térmico" de uma bolacha. Muito tempo em alta temperatura pode fazer com que estruturas criadas anteriormente, como perfis de dopantes, se desloquem ou se tornem borradas.

O controle preciso de um forno mufla é crítico para gerenciar esse orçamento, mas é uma restrição fundamental na sequência geral de fabricação.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno mufla versus uma alternativa mais moderna depende inteiramente dos requisitos específicos da etapa de fabricação.

- Se o seu foco principal são camadas de alto volume e fundamentais: Um forno mufla em lote continua sendo o padrão da indústria para processos como o crescimento de camadas espessas de óxido ou ciclos longos de recozimento, onde a estabilidade e a produtividade são fundamentais.

- Se o seu foco principal são junções ultra-rasas e sensíveis: Um sistema de Processamento Térmico Rápido (RTP) de wafer único é frequentemente preferido para minimizar o orçamento térmico e alcançar tempos de ciclo mais rápidos.

- Se o seu foco principal é criar um filme químico específico: A atmosfera controlada de um forno (muitas vezes uma variante de Deposição Química de Vapor a Baixa Pressão) é essencial para o crescimento de filmes que requerem gases precursores específicos.

Em última análise, o forno mufla fornece a base de estabilidade térmica e pureza sobre a qual é construído o complexo mundo multicamadas dos dispositivos semicondutores.

Tabela Resumo:

| Processo | Propósito | Principal Benefício do Forno Mufla |

|---|---|---|

| Recozimento | Reparar danos cristalinos da implantação iônica | Controle preciso de temperatura para cura sem perturbar dopantes |

| Oxidação | Crescer camadas isolantes de dióxido de silício | Calor uniforme garante crescimento exato de camadas finas como átomos |

| Difusão | Criar regiões tipo p e tipo n no silício | Calor consistente permite profundidade previsível de dopantes em todas as bolachas |

Eleve sua fabricação de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados para processos térmicos precisos como recozimento e oxidação. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas com confiabilidade e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar o desempenho e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros