É necessário um controle rigoroso da taxa de aquecimento para preservar a delicada arquitetura interna do vidro bioativo mesoporoso. Ao manter uma taxa lenta, tipicamente 2 °C/min, você garante que os moldes orgânicos se decomponham suavemente em vez de violentamente, prevenindo a destruição da estrutura porosa do material.

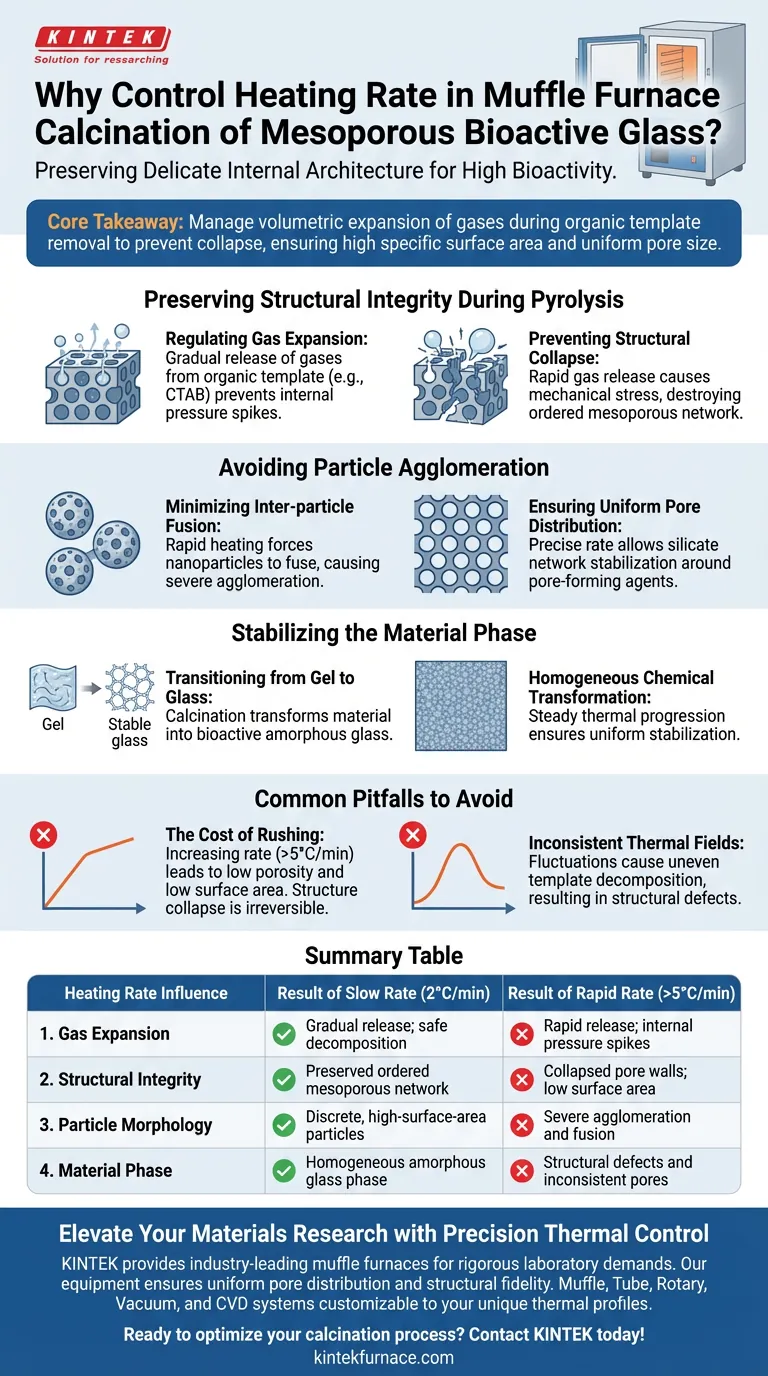

Ponto Principal: O objetivo principal de uma taxa de aquecimento controlada é gerenciar a expansão volumétrica dos gases durante a remoção do molde orgânico. Isso evita o colapso da estrutura mesoporosa, garantindo que o material final retenha a alta área superficial específica e o tamanho uniforme dos poros necessários para a bioatividade.

Preservando a Integridade Estrutural Durante a Pirólise

Regulando a Expansão de Gases

Durante a calcinação, o forno está queimando moléculas de molde orgânico, como o CTAB (brometo de cetiltrimetilamônio).

À medida que essas moléculas se decompõem por pirólise de alta temperatura, elas liberam gases.

Uma taxa de aquecimento controlada garante que esse gás seja liberado gradualmente, prevenindo picos de pressão interna que romperiam as delicadas paredes dos poros.

Prevenindo o Colapso Estrutural

Se a temperatura subir muito rapidamente, a liberação súbita de grandes volumes de gás cria estresse mecânico.

Esse estresse faz com que a estrutura de nanopartículas colapse, destruindo efetivamente a rede mesoporosa ordenada que você está tentando criar.

Sem essa estrutura, o material perde a área superficial específica que define sua qualidade e utilidade.

Evitando a Aglomeração de Partículas

Minimizando a Fusão Interpartículas

O aquecimento rápido introduz choque térmico e energia excessiva que podem forçar as nanopartículas a se fundirem.

Esse fenômeno, conhecido como aglomeração severa, resulta em aglomerados grandes e irregulares em vez de partículas discretas de alta área superficial.

Garantindo a Distribuição Uniforme dos Poros

Para que o vidro bioativo seja eficaz, o tamanho dos poros deve ser uniforme para permitir uma interação biológica consistente.

Uma taxa de aquecimento precisa permite que a rede de silicato se estabilize lentamente em torno dos agentes formadores de poros antes que eles sejam completamente removidos.

Isso cria uma rede estável e ordenada que permanece intacta mesmo após a remoção do molde orgânico.

Estabilizando a Fase do Material

Transição de Gel para Vidro

Além da formação de poros, a calcinação transforma o material de um estado de gel para uma fase de vidro amorfo bioativo.

Esse processo estabiliza a estrutura da rede de silicato.

Uma progressão térmica constante garante que essa transformação química ocorra homogeneamente em todo o material.

Armadilhas Comuns a Evitar

O Custo da Pressa

O erro mais comum é aumentar a taxa de aquecimento para economizar tempo.

Embora uma taxa de 5 °C/min ou superior possa encurtar o processo, ela frequentemente resulta em um produto com baixa porosidade e baixa área superficial.

Uma vez que a estrutura colapsa durante a calcinação, ela não pode ser recuperada; o lote está efetivamente arruinado.

Campos Térmicos Inconsistentes

Flutuações na taxa de aquecimento podem levar à decomposição desigual do molde.

Isso resulta em defeitos estruturais onde algumas áreas têm poros abertos enquanto outras são densas ou colapsadas.

A estabilidade no aumento da temperatura é tão crítica quanto a própria temperatura alvo.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a síntese bem-sucedida de vidro bioativo mesoporoso, siga os seguintes parâmetros:

- Se seu foco principal é a Fidelidade Estrutural: Siga rigorosamente uma taxa de aquecimento de 2 °C/min para maximizar a área superficial específica e a uniformidade dos poros.

- Se seu foco principal é a Pureza do Material: Garanta que o tempo de espera final a 700 °C seja suficiente para remover completamente todos os resíduos orgânicos sem comprometer a rede de silicato.

O gerenciamento térmico preciso é a diferença entre um material bioativo de alto desempenho e um vidro inútil e não poroso.

Tabela Resumo:

| Influência da Taxa de Aquecimento | Resultado da Taxa Lenta (2°C/min) | Resultado da Taxa Rápida (>5°C/min) |

|---|---|---|

| Expansão de Gases | Liberação gradual; decomposição segura | Liberação rápida; picos de pressão interna |

| Integridade Estrutural | Rede mesoporosa ordenada preservada | Paredes de poros colapsadas; baixa área superficial |

| Morfologia das Partículas | Partículas discretas de alta área superficial | Aglomeração e fusão severas |

| Fase do Material | Fase de vidro amorfo homogênea | Defeitos estruturais e poros inconsistentes |

Eleve Sua Pesquisa de Materiais com Controle Térmico de Precisão

Taxas de aquecimento precisas são a base da síntese de biomateriais de alto desempenho. A KINTEK fornece fornos mufla líderes na indústria, projetados para as rigorosas demandas da pesquisa de laboratório. Apoiados por P&D e fabricação especializados, oferecemos sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para seus perfis térmicos exclusivos.

Se você precisa manter uma rampa rigorosa de 2°C/min ou requer atmosferas especializadas para a remoção de moldes orgânicos, nosso equipamento garante distribuição uniforme dos poros e fidelidade estrutural a cada vez.

Pronto para otimizar seu processo de calcinação? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os usos comuns de um forno mufla em testes de materiais? Essencial para Análise Térmica Precisa e Preparação de Amostras

- Como um forno mufla de laboratório é usado na preparação de g-C3N5? Domine a Policondensação Térmica para Fotocatalisadores

- Qual é o princípio de funcionamento de um forno mufla? Desbloqueie um aquecimento puro e controlado para o seu laboratório

- Qual é a função de um forno mufla durante a pré-calcinação a 500°C? Síntese de Suporte Mestre CeZrPAl

- Qual função um forno de alta temperatura tipo caixa desempenha na conversão de precursores? Desbloqueio da Homogeneidade de Fase.

- Que outras aplicações têm os fornos de mufla?Descubra as suas utilizações versáteis a altas temperaturas

- Qual o papel de um forno mufla na síntese de reações em estado sólido de Dy4T1-xGa12? Obtenção de Fases de Liga Pura

- Que verificações de segurança elétrica devem ser realizadas antes de operar um forno de bancada? Garanta uma Operação Segura e Previna Perigos