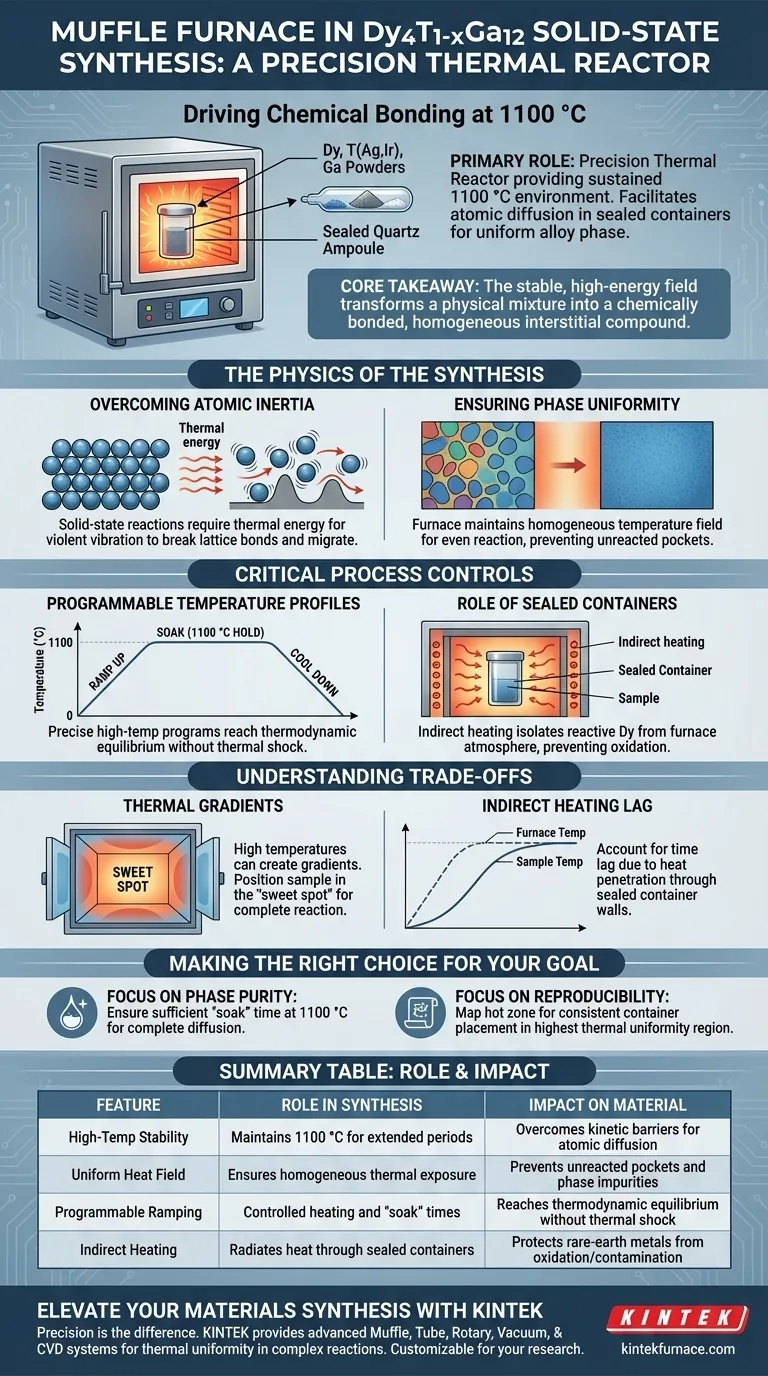

O papel principal de um forno mufla nesta síntese é atuar como um reator térmico de precisão, fornecendo o ambiente sustentado de 1100 °C necessário para impulsionar a ligação química entre o disprósio (Dy), metais de transição (Ag ou Ir) e gálio (Ga). Ele permite que os pesquisadores submetam a mistura inicial, contida em recipientes selados, a programas de temperatura rigorosos que facilitam a difusão atômica e resultam em uma fase de liga uniforme.

Ponto Central A síntese em estado sólido depende do calor para superar as barreiras cinéticas da combinação de materiais sólidos. O forno mufla fornece o campo estável e de alta energia necessário para transformar uma mistura física de pós elementares em um composto intersticial quimicamente ligado e homogêneo.

A Física da Síntese

Superando a Inércia Atômica

As reações em estado sólido diferem significativamente das reações em fase líquida ou gasosa porque os átomos estão fixos em seus lugares.

Para criar Dy4T1-xGa12, os átomos de Disprósio, Prata (ou Irídio) e Gálio devem se mover fisicamente e difundir uns nos outros.

O forno mufla fornece a energia térmica necessária para vibrar esses átomos violentamente o suficiente para quebrar suas ligações de rede e migrar, permitindo a formação de novas estruturas químicas.

Garantindo a Uniformidade da Fase

O objetivo desta síntese não é apenas derreter os componentes, mas obter uma estrutura cristalina específica.

O forno mantém um campo de temperatura homogêneo, garantindo que a reação prossiga uniformemente em toda a amostra.

Sem essa aplicação consistente de calor, você correria o risco de criar uma amostra heterogênea com bolsões não reagidos de metal bruto em vez de uma fase de liga uniforme.

Controles Críticos do Processo

Perfis de Temperatura Programáveis

A reação não acontece instantaneamente; requer um "histórico térmico" específico.

O forno mufla implementa programas de alta temperatura precisos, que normalmente envolvem a rampa até 1100 °C em uma taxa controlada e a manutenção dessa temperatura por um período definido.

Essa programabilidade permite que o material atinja o equilíbrio termodinâmico sem submeter o recipiente a choque térmico.

O Papel dos Recipientes Selados

Ao contrário da sinterização de óxidos, que geralmente ocorre ao ar livre, esta síntese ocorre dentro de recipientes selados colocados dentro do forno.

O forno mufla aquece o recipiente, que por sua vez aquece a amostra interna por radiação.

Este aquecimento indireto é vital porque isola o metal de terras raras reativo (Disprósio) dos elementos de aquecimento do forno e da atmosfera ambiente, prevenindo oxidação ou contaminação indesejada.

Entendendo os Compromissos

Gradientes Térmicos

Embora os fornos mufla sejam projetados para estabilidade, operações de alta temperatura (acima de 1000 °C) podem, às vezes, gerar gradientes térmicos perto da porta ou das paredes.

Se a amostra não estiver posicionada no "ponto ideal" do forno, o composto resultante pode sofrer de reação incompleta devido ao calor insuficiente.

Atraso no Aquecimento Indireto

Como a amostra está dentro de um recipiente selado, há um atraso térmico entre a leitura do controlador do forno e a temperatura real da amostra.

Os operadores devem levar em consideração o tempo necessário para o calor penetrar nas paredes do recipiente para garantir que a amostra passe o tempo necessário a 1100 °C.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua síntese de Dy4T1-xGa12, considere como você utiliza as capacidades do forno.

- Se o seu foco principal é a Pureza da Fase: Certifique-se de que seu programa de temperatura inclua tempo de "imersão" suficiente a 1100 °C para permitir a difusão completa no ambiente selado.

- Se o seu foco principal é a Reprodutibilidade: Mapeie a zona quente do seu forno para garantir que o recipiente selado seja sempre colocado na região com a maior uniformidade térmica.

Dominar o perfil térmico é a diferença entre uma mistura de pós e um composto intermetálico de alta qualidade.

Tabela Resumo:

| Recurso | Papel na Síntese de Dy4T1-xGa12 | Impacto no Material Final |

|---|---|---|

| Estabilidade de Alta Temperatura | Mantém 1100 °C por períodos estendidos | Supera barreiras cinéticas para difusão atômica |

| Campo de Calor Uniforme | Garante exposição térmica homogênea | Previne bolsões não reagidos e impurezas de fase |

| Rampa Programável | Aquecimento controlado e tempos de "imersão" | Atinge equilíbrio termodinâmico sem choque térmico |

| Aquecimento Indireto | Irradia calor através de recipientes selados | Protege metais de terras raras contra oxidação/contaminação |

Eleve a Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre uma mistura de pós e um composto intermetálico de alta qualidade. A KINTEK fornece fornos de alta temperatura de laboratório avançados — incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD — projetados para entregar a uniformidade térmica necessária para reações complexas em estado sólido como a síntese de Dy4T1-xGa12.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Entre em contato hoje mesmo para otimizar seu processamento térmico e garantir a pureza da fase em cada amostra.

Guia Visual

Referências

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o papel de um forno mufla de laboratório na análise composicional de pipoca de milhete?

- Qual é o papel principal de um forno mufla no pré-tratamento de lama vermelha? Desbloqueie a Extração de Metais com Ativação de Alta Temperatura

- Qual é a importância de usar um forno de resistência tipo caixa para a sinterização a 900 °C de ligas de alta entropia?

- Por que um forno mufla é considerado um produto sensível? Entenda os riscos de alto perigo e as necessidades de segurança

- Qual é o papel principal de um forno mufla na calcinação de catalisadores DPC/RuPt? Alcançar precisão de 800 °C

- Quais foram os resultados do uso do forno mufla para análise de amostras ambientais? Aumente a Pureza e a Precisão no Seu Laboratório

- Como funciona um forno mufla e qual é seu propósito principal? Descubra o Aquecimento de Precisão para Resultados Puros

- Quais são os principais aspectos a considerar ao escolher um forno mufla? Garanta desempenho e segurança ótimos