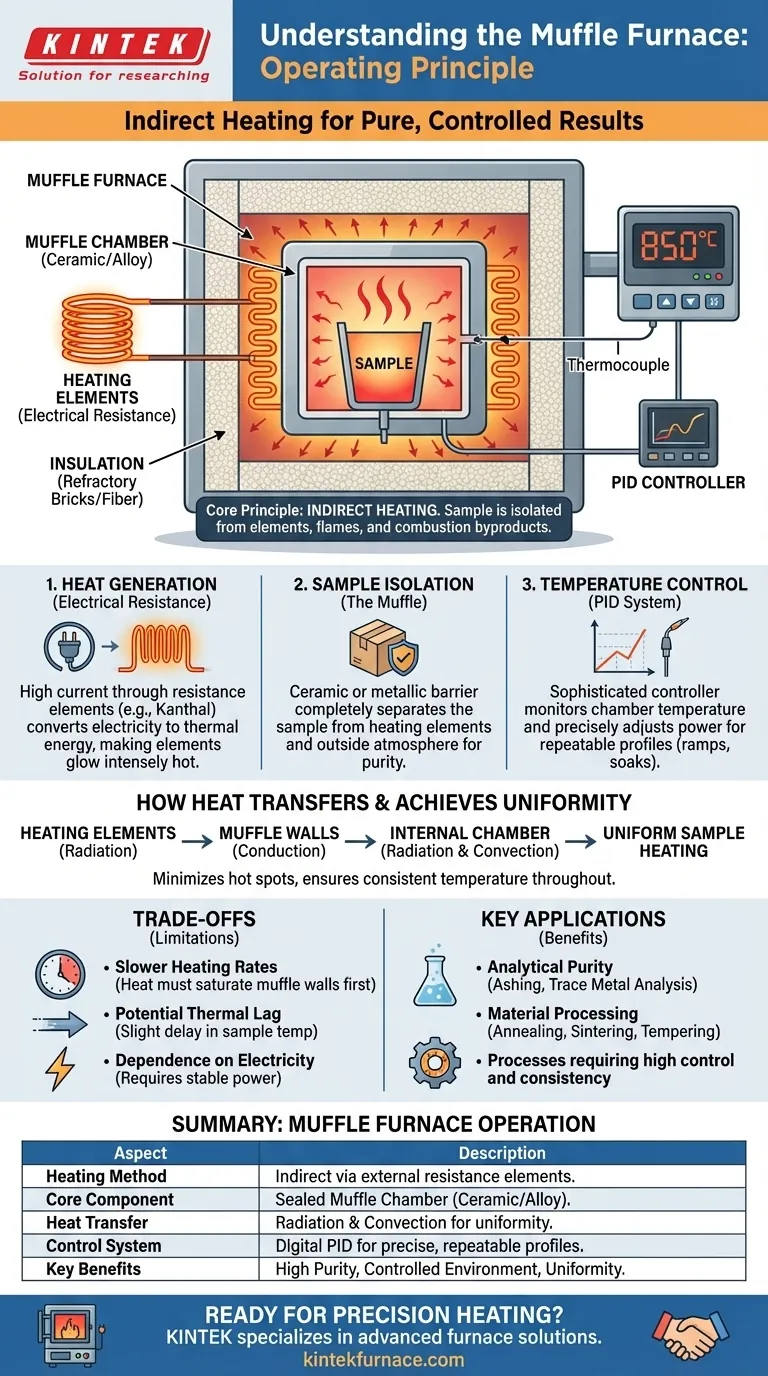

O princípio de funcionamento central de um forno mufla é o aquecimento indireto dentro de um ambiente isolado. Ele usa elementos de resistência elétrica para aquecer uma câmara selada, conhecida como "mufla", pelo lado de fora. Este design aquece a amostra no interior sem expô-la à fonte de aquecimento, chamas ou subprodutos da combustão, garantindo um processo altamente controlado e livre de contaminação.

A característica definidora de um forno mufla não é simplesmente a sua capacidade de gerar altas temperaturas, mas o seu método de o fazer. Ao separar a amostra da fonte de calor, ele prioriza a pureza do processo e a uniformidade térmica acima de tudo.

Como um Forno Mufla Consegue o Aquecimento Indireto

O funcionamento do forno pode ser dividido em três funções distintas: geração de calor, isolamento da amostra e controle de temperatura. Juntos, esses elementos criam um ambiente de aquecimento estável e intocado.

O Papel da Resistência Elétrica

Um forno mufla gera calor passando uma alta corrente elétrica através de elementos de aquecimento especializados. Esses elementos são feitos de materiais com alta resistência elétrica, como Kanthal (uma liga de ferro-cromo-alumínio) ou níquel-cromo.

À medida que a eletricidade tem dificuldade em passar por esses materiais, a energia elétrica é convertida diretamente em energia térmica, fazendo com que os elementos fiquem incandescentes e irradiem calor intenso.

A Câmara "Mufla": O Coração do Isolamento

Os elementos de aquecimento não ficam dentro da câmara de amostra. Em vez disso, eles são posicionados em torno de uma câmara selada, em forma de caixa—a mufla.

Esta mufla é construída a partir de uma cerâmica dura e resistente ao calor ou de uma liga metálica. Ela serve como uma barreira física, isolando completamente a amostra interna dos elementos de aquecimento e da atmosfera externa. Esta separação é a característica mais crítica do forno.

Transferência de Calor e Uniformidade

O calor gerado pelos elementos é transferido para a amostra através de um processo de duas etapas. Primeiro, ele irradia para dentro, aquecendo as paredes externas da mufla.

Segundo, esse calor conduz através das paredes da mufla e então irradia e convecta por toda a câmara interna. Esse caminho indireto garante que o calor seja distribuído uniformemente, minimizando pontos quentes e garantindo que toda a amostra experimente uma temperatura uniforme.

A Função do Isolamento e Controle

Todo o conjunto é alojado dentro de um gabinete pesadamente isolado, frequentemente revestido com tijolos refratários ou fibra cerâmica. Este isolamento minimiza a perda de calor, melhora a eficiência energética e mantém as superfícies externas do forno seguras ao toque.

Um sofisticado controlador digital (tipicamente um controlador PID) monitoriza constantemente a temperatura da câmara com um termopar e ajusta a energia enviada para os elementos de aquecimento. Isso permite perfis de temperatura precisos e repetíveis, incluindo rampas controladas, patamares a uma temperatura específica e ciclos de arrefecimento.

Compreendendo as Compensações

Embora o princípio do aquecimento indireto ofereça vantagens significativas, é importante reconhecer as limitações associadas.

Taxas de Aquecimento Mais Lentas

Como o calor deve primeiro saturar as paredes da mufla antes de atingir a amostra, os fornos mufla geralmente têm taxas de aquecimento mais lentas do que os fornos de aquecimento direto, onde uma chama incide diretamente sobre o material.

Potencial de Retardo Térmico

O método indireto pode criar um pequeno atraso, ou retardo térmico, entre o ponto de ajuste do controlador e a temperatura real da amostra. Fornos de alta qualidade são projetados para minimizar isso, mas é uma característica inerente ao design.

Dependência de Eletricidade

A maioria dos fornos mufla de laboratório modernos são elétricos. Isso fornece um controle limpo e preciso, mas os torna dependentes de um fornecimento elétrico estável, o que pode ser um fator de custo ou logístico em algumas configurações.

Como Aplicar Isso ao Seu Processo

Compreender este princípio de funcionamento ajuda a selecionar e usar o forno de forma eficaz para a sua aplicação específica.

- Se o seu foco principal é a pureza analítica (por exemplo, calcinação, análise de metais traço): A capacidade da mufla de prevenir a contaminação por gases de combustão ou elementos de aquecimento é a sua característica mais valiosa.

- Se o seu foco principal é o processamento de materiais (por exemplo, recozimento, sinterização, têmpera): A distribuição uniforme do calor e o controle preciso da temperatura são cruciais para alcançar propriedades de material consistentes e repetíveis.

- Se o seu foco principal é simplesmente o aquecimento de alta temperatura sem preocupações com a pureza: Um forno de aquecimento direto mais simples pode ser uma solução mais rápida e econômica para as suas necessidades.

Ao compreender o princípio do aquecimento isolado e indireto, você pode utilizar com confiança o forno mufla como uma ferramenta precisa para alcançar resultados puros e previsíveis.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Método de Aquecimento | Aquecimento indireto via elementos de resistência elétrica fora da câmara da mufla |

| Componente Principal | Câmara de mufla feita de cerâmica ou liga resistente ao calor para isolamento da amostra |

| Transferência de Calor | Radiação e convecção garantem distribuição uniforme da temperatura |

| Sistema de Controle | Controlador digital PID para perfis de temperatura precisos e repetibilidade |

| Principais Aplicações | Calcinação, recozimento, sinterização e outros processos que exigem pureza e controle |

Pronto para aumentar a precisão e eficiência do seu laboratório? Na KINTEK, somos especialistas em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais para um aquecimento puro e controlado. Não se contente com menos—entre em contato conosco hoje para discutir como nossos fornos podem impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO