Quando um elemento de aquecimento de carboneto de silício tem um desempenho insatisfatório, a solução imediata é aumentar gradualmente a tensão aplicada para compensar seu aumento de resistência elétrica. Se o forno ainda não conseguir atingir a potência ou temperatura necessária após este ajuste, o elemento atingiu o fim de sua vida útil e deve ser substituído.

As hastes de carboneto de silício inevitavelmente envelhecem aumentando sua resistência elétrica, o que reduz sua produção de calor para uma determinada tensão. Embora seja possível compensar aumentando a tensão, esta é uma solução finita. A chave para uma gestão eficaz do forno é saber quando substituir os elementos e, criticamente, como fazê-lo sem criar novos desequilíbrios de aquecimento.

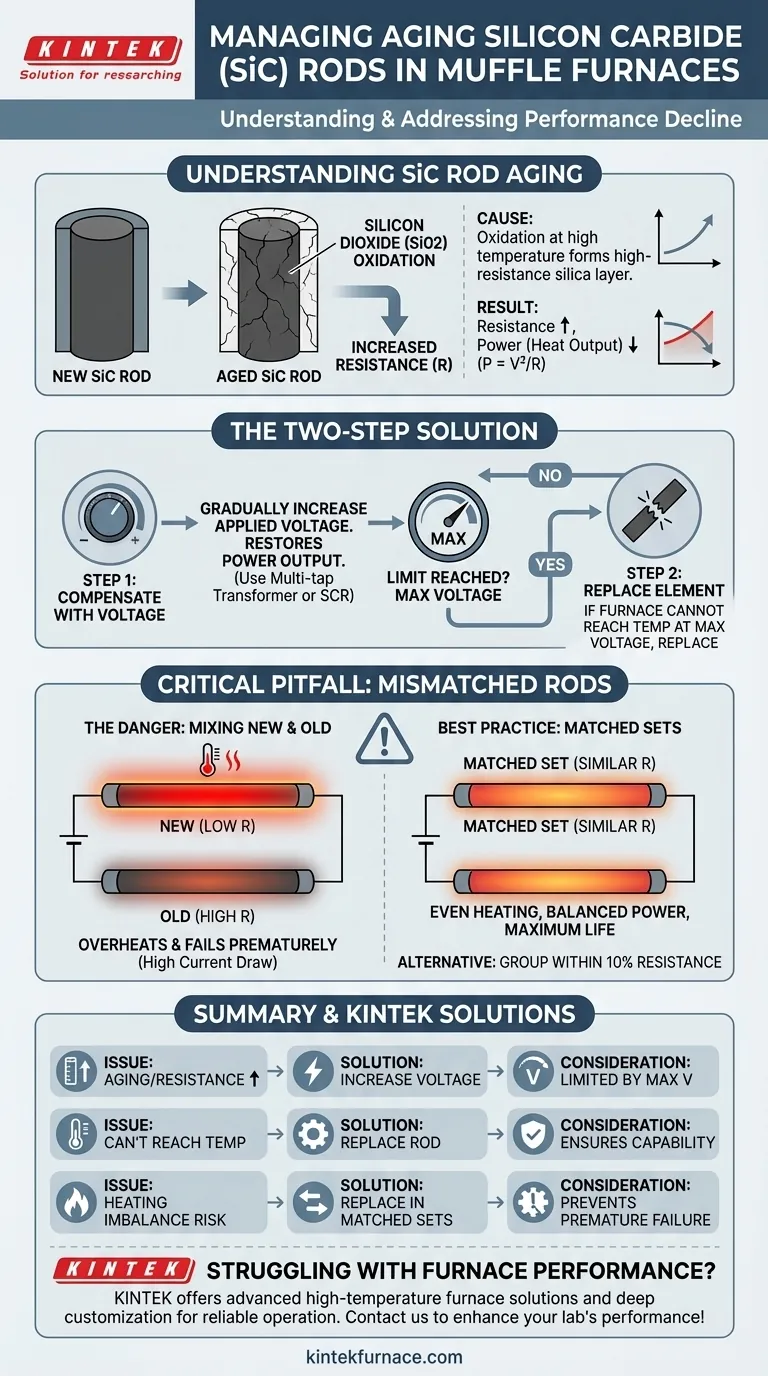

Compreendendo o Envelhecimento da Haste de Carboneto de Silício

O "envelhecimento" de uma haste de carboneto de silício (SiC) não é uma falha aleatória, mas um processo físico previsível. Compreender este processo é crucial para a manutenção e diagnóstico adequados do forno.

A Causa Raiz: Oxidação e Mudança de Resistência

O carboneto de silício é um material altamente robusto, mas em altas temperaturas de operação, ele oxida lentamente. Esta reação química forma uma fina camada de dióxido de silício (sílica) na superfície do elemento.

Esta camada de sílica tem uma resistência elétrica maior do que o SiC subjacente. À medida que o elemento é usado por centenas ou milhares de horas, este processo de oxidação continua, fazendo com que a resistência geral da haste aumente constantemente.

A Consequência: Potência de Saída Reduzida

O calor gerado por um elemento resistivo é definido pela fórmula P = V²/R (Potência = Tensão² / Resistência).

À medida que a haste envelhece, sua resistência (R) aumenta. Se a tensão (V) da fonte de alimentação permanecer constante, a potência de saída (P) diminui, levando a um forno mais frio que tem dificuldade em atingir a temperatura definida.

A Solução de Duas Etapas na Prática

As referências descrevem um procedimento claro e de duas etapas para lidar com essa diminuição de desempenho. Essa abordagem maximiza a vida útil do elemento antes de exigir a substituição.

Etapa 1: Compensação com Ajuste de Tensão

Para contrariar o aumento da resistência, é necessário aumentar a tensão aplicada. É isso que significa "ajustar para o nível mais alto passo a passo". Ao aumentar a tensão, você restaura a potência de saída para o nível exigido.

Muitos fornos de resistência são equipados com transformadores multitap ou controladores de potência SCR (Retificador Controlado por Silício) especificamente para este fim. Você muda gradualmente para taps de tensão mais altos ou aumenta a saída do SCR à medida que os elementos envelhecem.

Etapa 2: Saber Quando Substituir o Elemento

Esta estratégia tem um limite. Eventualmente, você atingirá a saída máxima de tensão de sua fonte de alimentação.

Se o forno ainda não conseguir gerar calor suficiente na configuração de tensão mais alta, a resistência da haste tornou-se muito alta para ser compensada. Neste ponto, a substituição é a única opção.

Compreendendo as Trocas: Os Perigos das Hastes Descasadas

Simplesmente trocar uma haste com defeito por uma nova pode parecer uma solução rápida, mas muitas vezes cria um problema mais sério. Este é o erro mais comum na manutenção de fornos.

O Problema da Resistência Descasada

Uma haste de SiC nova tem uma resistência baixa e especificada de fábrica. Uma haste muito usada e envelhecida pode ter uma resistência duas a quatro vezes maior.

Quando você conecta elementos com resistências muito diferentes à mesma fonte de alimentação (especialmente em paralelo), a haste nova e de baixa resistência puxará uma parte desproporcionalmente grande da corrente elétrica.

O Resultado: Falha Prematura

Esta alta corrente fará com que a haste nova superaqueça, excedendo significativamente sua temperatura de operação pretendida. Isso faz com que ela envelheça rapidamente e falhe prematuramente, muitas vezes dentro de uma fração de sua vida útil esperada.

Enquanto isso, as hastes antigas e de alta resistência funcionam mais frias, piorando a não uniformidade da temperatura dentro do forno.

Melhor Prática: Substituir em Conjuntos Correspondentes

Para garantir aquecimento uniforme, consumo de energia balanceado e vida útil máxima do elemento, a melhor prática é substituir todas as hastes de SiC em um forno ao mesmo tempo. Isso garante que todos os elementos tenham uma resistência quase idêntica.

Se restrições orçamentárias impossibilitarem isso, a próxima melhor abordagem é medir a resistência de suas hastes sobressalentes e das hastes de trabalho restantes. Agrupe-as de modo que todos os elementos em uma única zona de controle ou circuito tenham resistências dentro de 10% uns dos outros. Nunca misture uma única haste nova com um grupo de hastes antigas.

Fazendo a Escolha Certa para a Manutenção do Forno

Sua estratégia para substituir elementos de SiC depende de suas prioridades operacionais.

- Se seu foco principal é o desempenho máximo e a uniformidade da temperatura: Substitua todo o conjunto de hastes de carboneto de silício assim que o forno tiver dificuldade em atingir a temperatura, mesmo na tensão máxima.

- Se seu foco principal é a otimização do orçamento e a extensão do inventário: Meça e registre a resistência de suas hastes. Substitua-as em grupos de resistência correspondentes, mas evite misturar hastes novas e hastes muito envelhecidas no mesmo circuito de energia a todo custo.

O gerenciamento proativo da resistência dos elementos é a chave para uma operação de forno confiável, eficiente e duradoura.

Tabela Resumo:

| Problema | Solução | Consideração Chave |

|---|---|---|

| Haste envelhecida com resistência aumentada | Aumentar gradualmente a tensão para compensar | Limitado pela tensão máxima da fonte de alimentação |

| O forno não consegue atingir a temperatura após o ajuste de tensão | Substituir a haste de carboneto de silício | Garante a capacidade operacional |

| Risco de desequilíbrios de aquecimento | Substituir hastes em conjuntos ou grupos correspondentes com resistência semelhante | Evita falha prematura e mantém a uniformidade |

| Restrições orçamentárias | Medir a resistência da haste e agrupar com diferença de até 10% | Evite misturar hastes novas e antigas no mesmo circuito |

Com problemas de desempenho do forno devido ao envelhecimento das hastes de carboneto de silício? Na KINTEK, somos especializados em soluções avançadas para fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo uma operação confiável e eficiente do forno. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório e estender a vida útil do seu equipamento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade