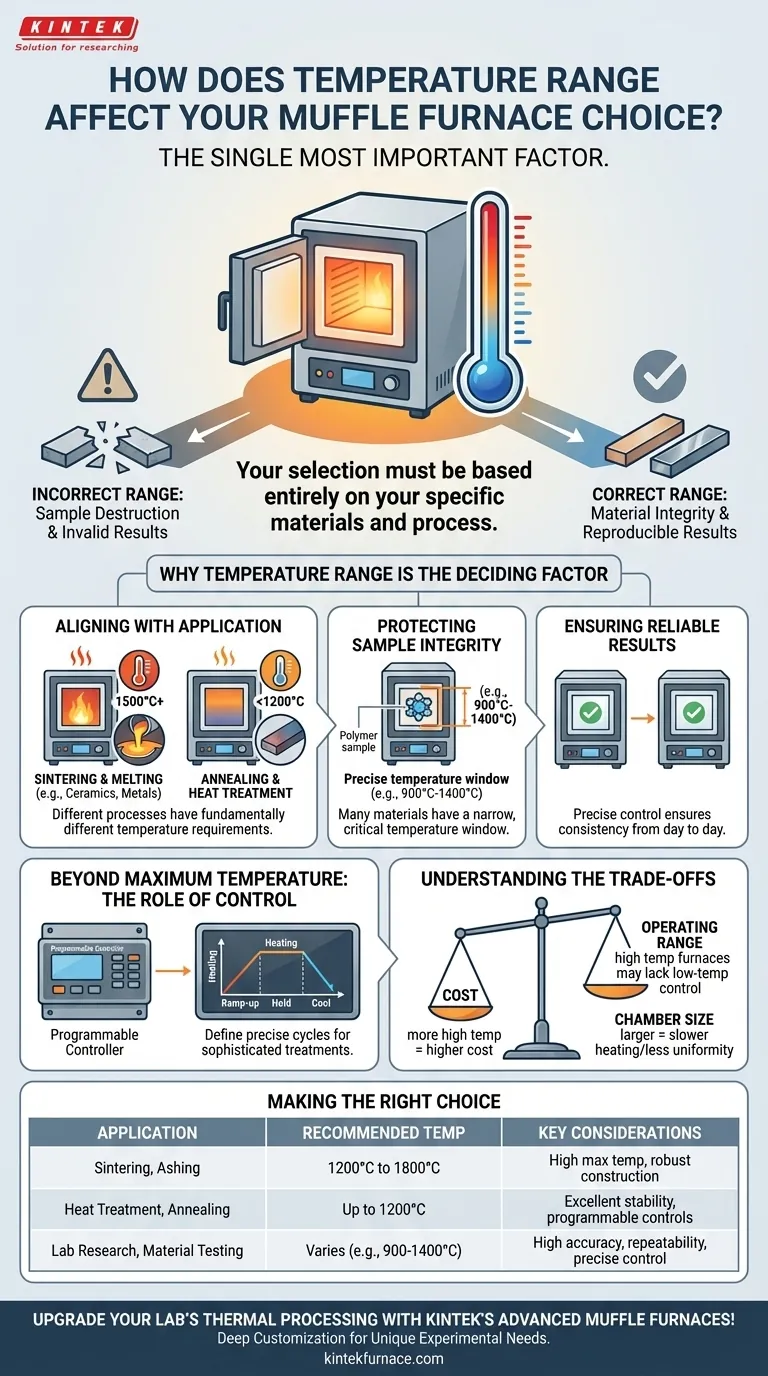

Para simplificar, o intervalo de temperatura necessário é o fator mais importante na escolha de um forno mufla. Sua seleção deve ser baseada inteiramente nos materiais específicos que você aquecerá e no processo que está realizando. A escolha de um forno com um intervalo de temperatura incorreto não apenas não produzirá o resultado desejado, mas pode destruir ativamente suas amostras e invalidar sua pesquisa ou controle de qualidade.

A decisão central não é apenas encontrar um forno que possa atingir uma temperatura máxima. É sobre selecionar um forno que possa manter precisamente as temperaturas específicas que sua aplicação exige, garantindo a integridade do seu material e a reprodutibilidade dos seus resultados.

Por que o Intervalo de Temperatura é o Fator Decisivo

Um forno mufla é uma ferramenta para processamento térmico controlado. Sua proposta de valor reside inteiramente em sua capacidade de fornecer uma quantidade específica de calor por uma duração específica. Capacidades de temperatura incompatíveis tornam o instrumento inútil para a sua tarefa pretendida.

Alinhando a Temperatura com Sua Aplicação

Diferentes processos térmicos têm requisitos de temperatura fundamentalmente diferentes. Não existe uma solução única para todos.

Por exemplo, processos como a sinterização de cerâmicas ou a fusão de metais exigem temperaturas muito altas, frequentemente excedendo 1500°C. Em contraste, processos como o recozimento ou tratamentos térmicos gerais podem exigir apenas um intervalo baixo a médio, tipicamente abaixo de 1200°C.

Protegendo a Integridade da Amostra

Muitos materiais possuem uma janela de temperatura crítica e estreita para um processamento bem-sucedido. Exceder esta janela pode ser catastrófico.

Certos materiais, como compostos poliméricos específicos, exigem um intervalo preciso (por exemplo, 900°C a 1400°C) para testes. Operar fora deste intervalo pode fazer com que a amostra se desintegre, derreta incorretamente ou seja contaminada, tornando seus resultados não confiáveis.

Garantindo Resultados Confiáveis e Reproduzíveis

O objetivo de qualquer processo científico ou industrial é a consistência. A capacidade de controlar precisamente a temperatura é o que garante que seus resultados de hoje serão os mesmos de amanhã.

Um forno que tem dificuldade em manter um ponto de ajuste ou tem baixa uniformidade introduz variáveis que comprometem a validade do seu trabalho. O intervalo de temperatura correto é a base para resultados reproduzíveis.

Além da Temperatura Máxima: O Papel do Controle

A classificação de temperatura máxima de um forno é apenas uma especificação de destaque. A verdadeira utilidade vem de quão bem ele pode ser controlado em toda a sua faixa de operação.

A Função do Controlador de Temperatura

Em sua essência, o sistema usa um termômetro para monitorar a temperatura da câmara e um controlador para ajustar a energia dos elementos de aquecimento. Este ciclo de feedback é o que mantém a temperatura que você configurou.

O Poder dos Ciclos Programáveis

Fornecidos modernos apresentam controladores programáveis que gerenciam todo o processo de aquecimento. Esta é uma característica crítica para qualquer aplicação complexa.

Esses controladores permitem que você defina ciclos de aquecimento precisos, incluindo:

- Taxas de subida: Quão rapidamente o forno aquece até a temperatura desejada.

- Tempos de patamar (ou imersão): Por quanto tempo o forno permanece na temperatura desejada.

- Períodos de resfriamento: A taxa em que o forno pode esfriar.

Este nível de automação é essencial para tratamentos térmicos sofisticados e para garantir que cada amostra passe pelo mesmo perfil térmico exato.

Compreendendo os Compromissos

A seleção de um forno envolve equilibrar desempenho com custo e praticidade. Simplesmente escolher o modelo com a temperatura mais alta é frequentemente um erro.

O Custo de Temperaturas Mais Altas

À medida que a temperatura máxima de operação aumenta, o custo também aumenta. Fornos capazes de atingir 1700°C ou mais exigem elementos de aquecimento mais exóticos (e caros) e materiais isolantes mais avançados. Eles também consomem significativamente mais energia.

Ignorando o Intervalo de Operação

Um forno projetado para temperaturas muito altas (por exemplo, 1800°C) pode não oferecer controle preciso ou estabilidade em temperaturas mais baixas (por exemplo, 300°C). Sempre verifique se o forno tem um bom desempenho em todo o intervalo de que você precisa, e não apenas no seu pico.

Tamanho da Câmara e Dinâmica de Aquecimento

Embora seja uma consideração secundária, o tamanho da câmara está ligado ao desempenho da temperatura. Uma câmara maior levará mais tempo para aquecer e pode ter mais dificuldade em manter uma uniformidade de temperatura perfeita de canto a canto. Certifique-se de que a câmara seja grande o suficiente para suas amostras, mas não excessivamente grande.

Fazendo a Escolha Certa para Sua Aplicação

Use seu processo primário como guia para restringir as opções e fazer uma seleção segura.

- Se seu foco principal é sinterização ou calcinação em alta temperatura: Priorize fornos com alta temperatura máxima (1200°C a 1800°C) e construção robusta.

- Se seu foco principal é tratamento térmico, têmpera ou recozimento: Concentre-se em fornos com excelente estabilidade de temperatura e controles programáveis na faixa baixa a média (até 1200°C).

- Se seu foco principal é pesquisa laboratorial precisa ou teste de materiais: Selecione um forno com uma faixa versátil e um controlador programável altamente preciso para garantir repetibilidade absoluta entre os experimentos.

Ao combinar as capacidades de temperatura do forno com seu processo específico, você constrói a base para um trabalho preciso e bem-sucedido.

Tabela Resumo:

| Aplicação | Intervalo de Temperatura Recomendado | Considerações Chave |

|---|---|---|

| Sinterização, Calcinação | 1200°C a 1800°C | Temperatura máxima alta, construção robusta |

| Tratamento Térmico, Recozimento | Até 1200°C | Excelente estabilidade, controles programáveis |

| Pesquisa Laboratorial, Teste de Materiais | Variável (por exemplo, 900°C a 1400°C) | Alta precisão, repetibilidade, controle preciso |

Atualize o processamento térmico do seu laboratório com os avançados fornos mufla da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos respaldados por uma forte personalização profunda para atender às suas necessidades experimentais únicas. Garanta controle preciso de temperatura e proteja seus materiais —entre em contato conosco hoje para discutir como podemos aprimorar suas pesquisas e processos de controle de qualidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO