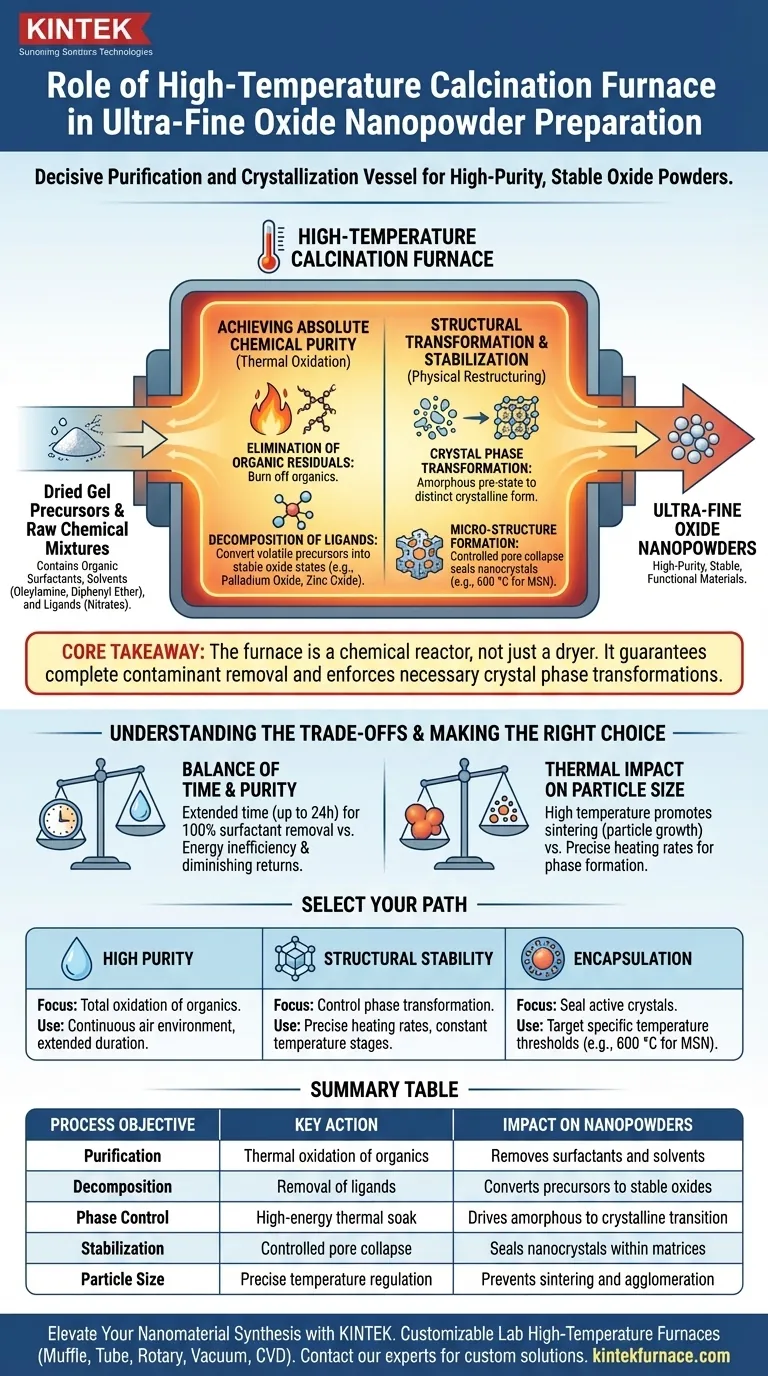

O forno de calcinação de alta temperatura serve como o recipiente decisivo de purificação e cristalização na síntese de nanopós de óxido ultrafinos. Ao manter um ambiente contínuo de ar em alta temperatura — muitas vezes por durações que se estendem por 24 horas — o forno impulsiona a oxidação térmica de precursores de gel secos para transformar misturas químicas brutas em materiais estáveis e funcionais.

Principal Conclusão O forno de calcinação faz mais do que simplesmente secar o material; ele atua como um reator químico. Sua função principal é garantir a remoção completa de contaminantes orgânicos e impor as transformações de fase cristalina necessárias para pós de óxido estáveis e de alta pureza.

Alcançando Pureza Química Absoluta

O papel inicial do forno é remover artefatos químicos indesejados deixados pelo processo de síntese.

Eliminação de Resíduos Orgânicos

Durante o estágio precursor, os materiais frequentemente contêm surfactantes e solventes orgânicos, como oleilamina e difenil éter.

O ambiente de alta temperatura facilita a reação de oxidação térmica necessária para queimar completamente esses orgânicos.

Decomposição de Ligantes

Além dos solventes, o forno cria um ambiente de oxidação controlado para decompor precursores metálicos adsorvidos no suporte do material.

Ligantes específicos, como nitratos ou acetilacetonatos, são removidos durante esta etapa. Este processo de conversão é essencial para transformar componentes metálicos voláteis em estados de óxido estáveis, como óxido de paládio ou óxido de zinco.

Transformação Estrutural e Estabilização

Uma vez removidas as impurezas, a energia do forno impulsiona a reestruturação física do material.

Transformação da Fase Cristalina

O calor fornecido garante que o material passe por uma completa transformação da fase cristalina.

Isso muda o material de um pré-estado potencialmente amorfo ou instável para sua forma cristalina final e distinta. Esta etapa é crítica para definir as propriedades físicas do pó ultrafino.

Formação da Microestrutura

Em aplicações específicas, como com Nanopartículas de Sílica Mesoporosa (MSN), o controle preciso da temperatura (por exemplo, a 600 °C) desencadeia a cristalização in-situ dentro dos canais mesoporosos.

Neste ponto térmico específico, os poros superficiais podem sofrer um colapso parcial. Isso efetivamente sela os nanocristais gerados dentro da matriz, criando uma camada protetora altamente estável.

Compreendendo os Compromissos

Embora a calcinação seja vital, ela introduz variáveis críticas que devem ser gerenciadas para evitar a degradação do produto final.

O Equilíbrio entre Tempo e Pureza

Tempos de calcinação prolongados (até 24 horas) são frequentemente necessários para garantir a remoção de 100% dos surfactantes.

No entanto, uma duração excessiva pode levar à ineficiência energética sem gerar pureza adicional significativa, criando um ponto de retornos decrescentes.

Impacto Térmico no Tamanho da Partícula

O objetivo é produzir nanopós "ultrafinos", mas altas temperaturas promovem naturalmente a sinterização (crescimento de partículas).

Se a temperatura for muito alta ou descontrolada, as partículas podem fundir, arruinando a característica "nano". Taxas de aquecimento precisas são necessárias para equilibrar a formação de fase contra a aglomeração indesejada de partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros do seu processo de calcinação devem ser ditados pelos requisitos específicos do seu pó de óxido final.

- Se o seu foco principal é Alta Pureza: Priorize um ambiente de ar contínuo e duração estendida para garantir a oxidação total de orgânicos persistentes como a oleilamina.

- Se o seu foco principal é Estabilidade Estrutural: Utilize taxas de aquecimento precisas e estágios de temperatura constante para controlar a transformação de fase e fixar a microestrutura dos sítios ativos.

- Se o seu foco principal é Encapsulamento: Mire em limiares de temperatura específicos (por exemplo, 600 °C para MSN) para desencadear o colapso dos poros e selar os cristais ativos dentro da matriz de suporte.

O sucesso nesta etapa depende do controle rigoroso do ambiente térmico para alcançar a pureza sem comprometer a estrutura ultrafina do material.

Tabela Resumo:

| Objetivo do Processo | Ação Chave no Forno | Impacto nos Nanopós |

|---|---|---|

| Purificação | Oxidação térmica de orgânicos | Remove surfactantes (oleilamina) e solventes |

| Decomposição | Remoção de ligantes (nitratos) | Converte precursores metálicos em estados de óxido estáveis |

| Controle de Fase | Imersão térmica de alta energia | Impulsiona a transição da forma amorfa para a cristalina |

| Estabilização | Colapso controlado de poros | Sela nanocristais dentro de matrizes (por exemplo, MSN) |

| Tamanho da Partícula | Regulação precisa de temperatura | Previne a sinterização e a aglomeração indesejada |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

O controle térmico preciso é a diferença entre uma massa fundida e um nanopó de alta pureza. A KINTEK fornece a expertise líder na indústria em P&D e fabricação necessária para dominar essas transformações delicadas. Se você precisa de um sistema Muffle, Tubular, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus perfis de calcinação específicos.

Pronto para alcançar pureza absoluta e fases cristalinas estáveis?

Guia Visual

Referências

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel um forno mufla industrial desempenha na calcinação de Y211? Domine a Síntese Monofásica

- Que tipo de controle de temperatura o forno mufla básico possui? Descubra Soluções de Aquecimento Simples e Precisas

- Quais são as limitações de um forno mufla? Restrições Chave para Aplicações de Alta Temperatura

- Qual é a significância técnica de definir uma taxa de aquecimento específica em um forno mufla para a síntese de g-C3N4?

- Que características de segurança um forno mufla deve ter? Proteções Essenciais para a Segurança do Seu Laboratório

- Qual o papel de um Forno Mufla na torrefação de biomassa? Otimize o seu processamento a alta temperatura

- Como um forno de caixa de alta temperatura é utilizado durante as fases de calcinação e sinterização de precursores de SrVO3?

- Como operar um forno mufla passo a passo? Um guia para processamento seguro e eficaz em alta temperatura