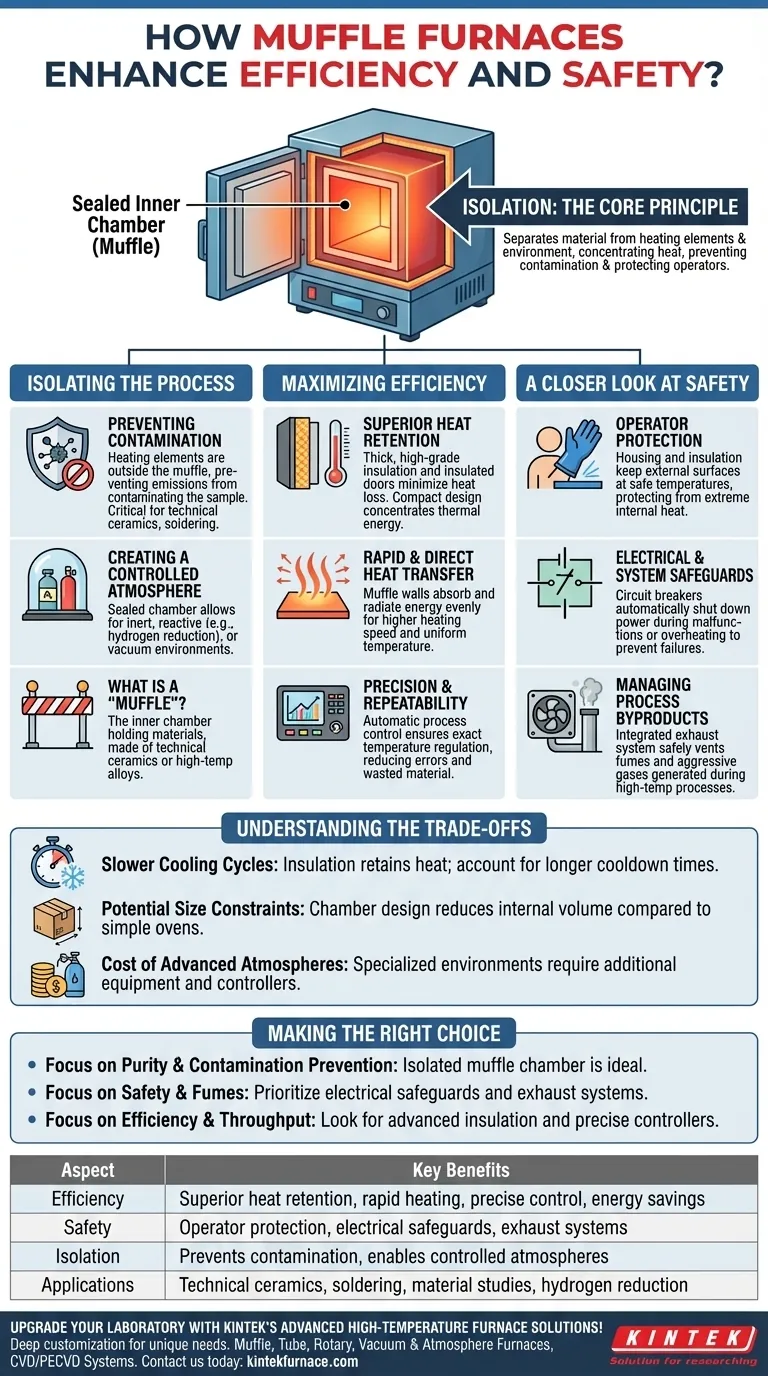

Em sua essência, os fornos mufla aprimoram a eficiência e a segurança através de um único princípio de design: o isolamento. Ao criar uma câmara interna selada, ou "mufla", o forno separa completamente o material que está sendo aquecido dos elementos de aquecimento e do ambiente externo. Isso garante que o calor seja concentrado onde é necessário e protege tanto a amostra contra contaminação quanto o operador contra perigos.

A característica definidora de um forno mufla é o seu design de câmara dentro de uma câmara. Essa separação fundamental é a fonte de seus principais benefícios, permitindo um ambiente de aquecimento puro e controlado que é inerentemente mais seguro e mais eficiente em termos de energia do que os designs de fogo direto.

O Princípio Central: Isolando o Processo

As vantagens exclusivas de um forno mufla decorrem da sua separação física da carga de trabalho da fonte de calor. Este não é apenas um recurso secundário; é toda a base de sua operação.

O que é uma "Mufla"?

A "mufla" é a câmara interna que contém os materiais. É construída com materiais como cerâmicas técnicas ou ligas metálicas de alta temperatura.

Esta câmara atua como uma barreira completa, protegendo o conteúdo dos elementos de aquecimento elétrico que a cercam.

Prevenção de Contaminação

Como os elementos de aquecimento ficam do lado de fora da mufla, quaisquer partículas ou gases que eles possam emitir não podem contaminar a amostra.

Isso é fundamental para processos como a produção de cerâmicas técnicas, o estudo de propriedades de materiais ou a soldagem, onde mesmo vestígios de impurezas podem arruinar o resultado.

Criação de uma Atmosfera Controlada

A câmara mufla selada possibilita a manutenção de uma atmosfera controlada específica.

Isso permite processos que exigem gases inertes, gases reativos, como em um forno de redução de hidrogênio, ou vácuo. O forno fornece um ambiente autônomo e previsível para este trabalho.

Como os Fornos Mufla Maximizam a Eficiência

A eficiência em um forno mufla é alcançada através de um gerenciamento de calor inteligente, garantindo que a energia seja usada de forma eficaz e que os processos ocorram sem desperdício.

Retenção Superior de Calor

Os fornos mufla são construídos com isolamento espesso e de alta qualidade e portas isoladas para minimizar a perda de calor para a área circundante.

Seu design compacto significa menos espaço vazio para aquecer, concentrando a energia térmica na carga de trabalho e melhorando a eficiência energética geral.

Transferência de Calor Rápida e Direta

As paredes da mufla são projetadas para absorver energia dos elementos de aquecimento externos e irradiá-la uniformemente por toda a câmara.

Este design resulta em uma velocidade de aquecimento maior e temperatura uniforme, garantindo que toda a amostra seja processada de forma consistente.

Precisão e Repetibilidade

Ao isolar a câmara, o forno permite controle automático do processo e regulação precisa da temperatura. Isso garante que os materiais sejam aquecidos à especificação exata todas as vezes, reduzindo erros, retrabalho e desperdício de material.

Uma Análise Detalhada dos Mecanismos de Segurança

O design isolado e a construção robusta dos fornos mufla criam múltiplas camadas de segurança tanto para o operador quanto para a instalação.

Proteção do Operador

A carcaça do forno, muitas vezes feita de aço inoxidável texturizado, e as paredes da câmara pesadamente isoladas mantêm as superfícies externas em uma temperatura segura. Isso protege os operadores do calor interno extremo.

Salvaguardas Elétricas e de Sistema

Os fornos mufla modernos são equipados com disjuntores que desligam automaticamente a energia em caso de mau funcionamento ou superaquecimento. Este recurso fundamental previne falhas catastróficas e danos.

Gerenciamento de Subprodutos do Processo

Muitos processos de alta temperatura geram vapores ou gases agressivos. Um sistema de exaustão integrado é um recurso de segurança fundamental, ventilando com segurança esses subprodutos nocivos e mantendo condições ideais dentro da câmara.

Compreendendo as Compensações

Embora altamente eficaz, o design de um forno mufla apresenta certas limitações que são importantes de entender.

Ciclos de Resfriamento Mais Lentos

O mesmo excelente isolamento que retém o calor com tanta eficiência também impede que o forno esfrie rapidamente. A menos que um modelo tenha um recurso de resfriamento forçado, você deve levar em conta tempos de resfriamento mais longos entre os ciclos.

Potenciais Restrições de Tamanho

O design de câmara dentro de uma câmara e o isolamento espesso significam que, para uma determinada pegada externa, o volume interno de trabalho de um forno mufla pode ser menor do que o de um forno mais simples.

Custo de Atmosferas Avançadas

Um forno mufla básico fornece um ambiente de ar limpo. Alcançar uma atmosfera controlada especializada requer equipamentos adicionais de manuseio de gás e controladores, o que aumenta a complexidade e o custo do sistema.

Fazendo a Escolha Certa para Sua Aplicação

A seleção dos recursos corretos depende inteiramente do seu objetivo principal.

- Se seu foco principal for a pureza do material e a prevenção de contaminação: O benefício central da câmara mufla isolada torna este tipo de forno a escolha ideal.

- Se seu foco principal for a segurança operacional e o gerenciamento de fumos perigosos: Priorize modelos com salvaguardas elétricas certificadas e um sistema de exaustão integrado para ventilação.

- Se seu foco principal for a eficiência energética e o rendimento: Procure fornos com isolamento avançado de fibra cerâmica e controladores de temperatura digitais precisos para ciclos rápidos e repetíveis.

Ao dominar os princípios de isolamento e contenção, um forno mufla oferece resultados precisos e repetíveis com segurança intransigente.

Tabela de Resumo:

| Aspecto | Principais Benefícios |

|---|---|

| Eficiência | Retenção superior de calor, aquecimento rápido, controle preciso, economia de energia |

| Segurança | Proteção do operador, salvaguardas elétricas, sistemas de exaustão para fumos |

| Isolamento | Previne contaminação, permite atmosferas controladas |

| Aplicações | Cerâmicas técnicas, soldagem, estudos de materiais, redução de hidrogênio |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a eficiência e a segurança. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

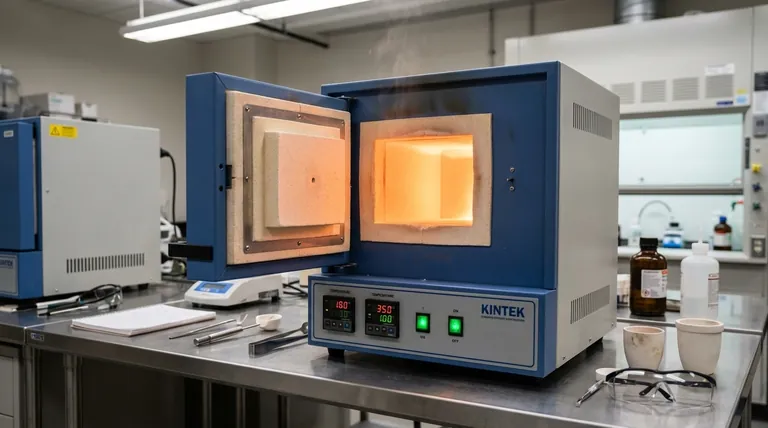

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica